Filtro de espuma cerámica

Descripción del Producto

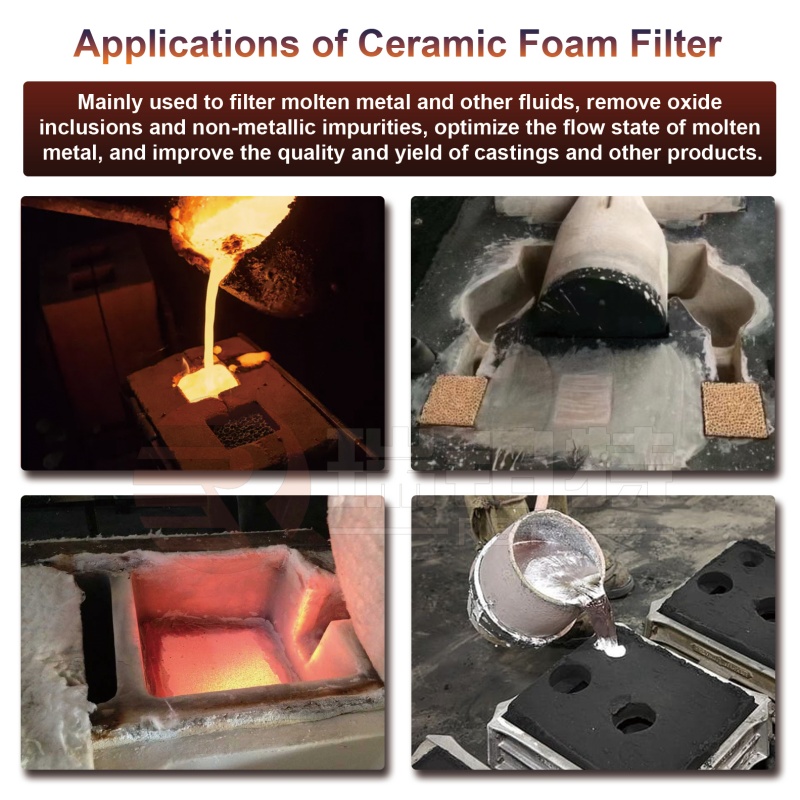

Filtro de espuma cerámicaEs un nuevo tipo de material utilizado para filtrar fluidos como el metal fundido. Posee una estructura única y un excelente rendimiento, y se utiliza ampliamente en industrias como la fundición.

1. Alúmina:

Temperatura aplicable: 1250 °C. Adecuado para filtrar y purificar soluciones de aluminio y aleaciones. Ampliamente utilizado en fundición en arena convencional y fundición en molde permanente, como la fundición de piezas de aluminio para automóviles.

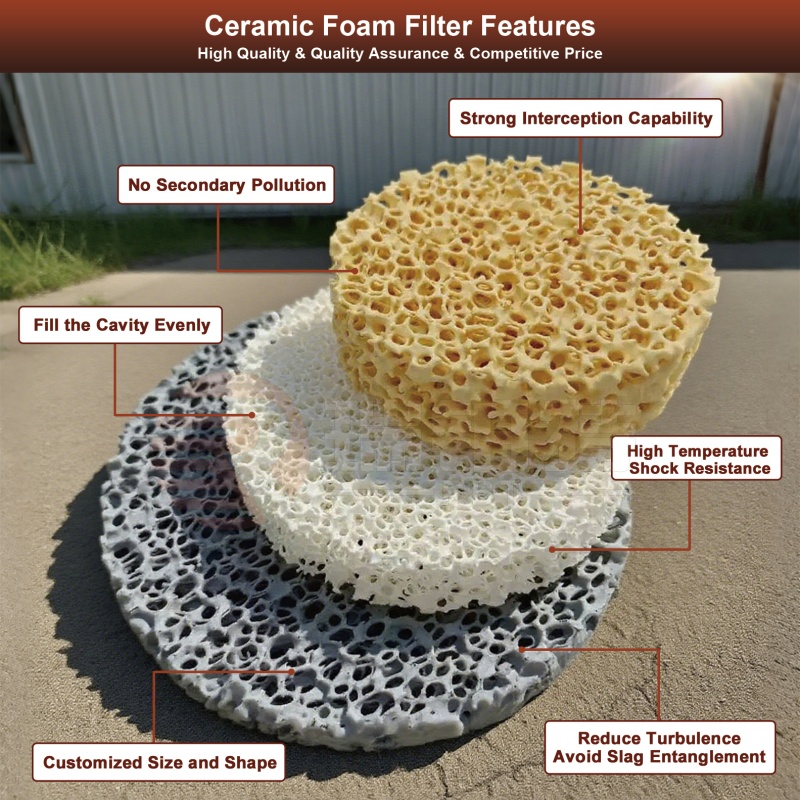

Ventajas:

(1) Eliminar impurezas de manera eficiente.

(2) Flujo constante de aluminio fundido y fácil de llenar.

(3) Reduce los defectos de fundición, mejora la calidad de la superficie y las propiedades del producto.

2. SIC

Presenta excelente resistencia al impacto térmico y a la corrosión química, pudiendo soportar temperaturas de hasta aproximadamente 1560 °C. Es adecuado para la fundición de aleaciones de cobre y hierro fundido.

Ventajas:

(1) Elimina las impurezas y mejora la pureza del metal fundido de manera eficiente.

(2) Reducir la turbulencia y uniformizar el llenado.

(3) Mejora la calidad y el rendimiento de la superficie de fundición y reduce el riesgo de defectos.

3. Zirconia

Su resistencia al calor es superior a aproximadamente 1760 °C, con alta resistencia y buena resistencia al impacto a altas temperaturas. Elimina eficazmente las impurezas en las piezas fundidas de acero y mejora la calidad superficial y las propiedades mecánicas de las piezas fundidas.

Ventajas:

(1) Reducir pequeñas impurezas.

(2) Reducir los defectos de la superficie, mejorar la calidad de la superficie.

(3) Reduce el rectificado y reduce los costes de mecanizado.

4. Enlace basado en carbono

Desarrollado específicamente para aplicaciones de acero al carbono y de baja aleación, el filtro de espuma cerámica a base de carbono también es ideal para piezas de fundición de hierro de gran tamaño. Elimina eficazmente las impurezas macroscópicas del metal fundido, a la vez que utiliza su amplia superficie para absorber las inclusiones microscópicas, garantizando un llenado uniforme del metal fundido. Esto da como resultado piezas fundidas más limpias y minimiza...

turbulencia.

Ventajas:

(1) Baja densidad aparente, peso y masa térmica muy bajos, lo que resulta en un coeficiente de almacenamiento de calor muy bajo. Esto evita que el metal fundido inicial se solidifique en el filtro y facilita su rápido paso a través del mismo. El llenado inmediato del filtro ayuda a reducir la turbulencia causada por inclusiones y escoria.

(2) Amplia gama de procesos aplicables, que incluyen fundición en arena, concha y cerámica de precisión.

(3) Temperatura máxima de funcionamiento de 1650°C, simplificando significativamente los sistemas de vertido tradicionales.

(4) La estructura de malla tridimensional especial regula eficazmente el flujo de metal turbulento, lo que da como resultado una distribución uniforme de la microestructura en la pieza fundida.

(5) Filtra eficientemente impurezas no metálicas más pequeñas, mejorando la maquinabilidad de los componentes.

(6) Mejora las propiedades mecánicas integrales de la pieza fundida, incluida la dureza de la superficie, la resistencia a la tracción, la resistencia a la fatiga y el alargamiento.

(7) No hay impacto negativo en la fundición del material filtrante que contiene material molido.

Índice de productos

| Modelos y parámetros de los filtros de espuma de cerámica de alúmina | |||||

| Artículo | Resistencia a la compresión (MPa) | Porosidad (%) | Densidad aparente (g/cm3) | Temperatura de trabajo (≤℃) | Aplicaciones |

| RBT-01 | ≥0,8 | 80-90 | 0,35-0,55 | 1200 | Fundición de aleación de aluminio |

| RBT-01B | ≥0,4 | 80-90 | 0,35-0,55 | 1200 | Fundición de aluminio de gran tamaño |

| Tamaño y capacidad de los filtros de espuma de cerámica de alúmina | ||||

| Tamaño (mm) | Peso (kg) | Caudal (kg/s) | Peso (kg) | Caudal (kg/s) |

| 10 ppp | 20 ppp | |||

| 50*50*22 | 42 | 2 | 30 | 1.5 |

| 75*75*22 | 96 | 5 | 67 | 4 |

| 100*100*22 | 170 | 9 | 120 | 7 |

| φ50*22 | 33 | 1.5 | 24 | 1.5 |

| φ75*22 | 75 | 4 | 53 | 3 |

| φ90*22 | 107 | 5 | 77 | 4.5 |

| Tamaño grande (pulgadas) | Peso (toneladas) 20, 30, 40 ppi | Caudal (kg/min) | ||

| 7"*7"*2" | 4.2 | 25-50 | ||

| 9"*9"*2" | 6 | 25-75 | ||

| 10"*10"*2" | 6.9 | 45-100 | ||

| 12"*12"*2" | 13.5 | 90-170 | ||

| 15"*15"*2" | 23.2 | 130-280 | ||

| 17"*17"*2" | 34.5 | 180-370 | ||

| 20"*20"*2" | 43.7 | 270-520 | ||

| 30"*23"*2" | 57.3 | 360-700 | ||

| Modelos y parámetros de los filtros de espuma cerámica SIC | |||||

| Artículo | Resistencia a la compresión (MPa) | Porosidad (%) | Densidad aparente (g/cm3) | Temperatura de trabajo (≤℃) | Aplicaciones |

| RBT-0201 | ≥1,2 | ≥80 | 0,40-0,55 | 1480 | Hierro dúctil, hierro gris y aleaciones no ferrosas |

| RBT-0202 | ≥1,5 | ≥80 | 0,35-0,60 | 1500 | Para punzonado directo y piezas de fundición de hierro de gran tamaño |

| RBT-0203 | ≥1,8 | ≥80 | 0,47-0,55 | 1480 | Para turbinas eólicas y piezas fundidas a gran escala |

| Tamaño y capacidad de los filtros de espuma cerámica SIC | ||||||||

| Tamaño (mm) | 10 ppp | 20 ppp | ||||||

| Peso (kg) | Caudal (kg/s) | Peso (kg) | Caudal (kg/s) | |||||

| Gris Hierro | Hierro dúctil | Hierro gris | Hierro dúctil | Hierro gris | Hierro dúctil | Hierro gris | Hierro dúctil | |

| 40*40*15 | 40 | 22 | 3.1 | 2.3 | 35 | 18 | 2.9 | 2.2 |

| 40*40*22 | 64 | 32 | 4 | 3 | 50 | 25 | 3.2 | 2.5 |

| 50*30*22 | 60 | 30 | 4 | 3 | 48 | 24 | 3.5 | 2.5 |

| 50*50*15 | 50 | 30 | 3.5 | 2.6 | 45 | 26 | 3.2 | 2.5 |

| 50*50*22 | 100 | 50 | 6 | 4 | 80 | 40 | 5 | 3 |

| 75*50*22 | 150 | 75 | 9 | 6 | 120 | 60 | 7 | 5 |

| 75*75*22 | 220 | 110 | 14 | 9 | 176 | 88 | 11 | 7 |

| 100*50*22 | 200 | 100 | 12 | 8 | 160 | 80 | 10 | 6.5 |

| 100*100*22 | 400 | 200 | 24 | 15 | 320 | 160 | 19 | 12 |

| 150*150*22 | 900 | 450 | 50 | 36 | 720 | 360 | 40 | 30 |

| 150*150*40 | 850-1000 | 650-850 | 52-65 | 54-70 | _ | _ | _ | _ |

| 300*150*40 | 1200-1500 | 1000-1300 | 75-95 | 77-100 | _ | _ | _ | _ |

| φ50*22 | 80 | 40 | 5 | 4 | 64 | 32 | 4 | 3.2 |

| φ60*22 | 110 | 55 | 6 | 5 | 88 | 44 | 4.8 | 4 |

| φ75*22 | 176 | 88 | 11 | 7 | 140 | 70 | 8.8 | 5.6 |

| φ80*22 | 200 | 100 | 12 | 8 | 160 | 80 | 9.6 | 6.4 |

| φ90*22 | 240 | 120 | 16 | 10 | 190 | 96 | 9.6 | 8 |

| φ100*22 | 314 | 157 | 19 | 12 | 252 | 126 | 15.2 | 9.6 |

| φ125*25 | 400 | 220 | 28 | 18 | 320 | 176 | 22.4 | 14.4 |

| Modelos y parámetros de los filtros de espuma de cerámica de zirconio | |||||

| Artículo | Resistencia a la compresión (MPa) | Porosidad (%) | Densidad aparente (g/cm3) | Temperatura de trabajo (≤℃) | Aplicaciones |

| RBT-03 | ≥2.0 | ≥80 | 0,75-1,00 | 1700 | Para filtración de acero inoxidable, acero al carbono y piezas fundidas de hierro de gran tamaño. |

| Tamaño y capacidad de los filtros de espuma de cerámica de zirconio | |||

| Tamaño (mm) | Caudal (kg/s) | Capacidad (kg) | |

| Acero carbono | Acero aleado | ||

| 50*50*22 | 2 | 3 | 55 |

| 50*50*25 | 2 | 3 | 55 |

| 55*55*25 | 4 | 5 | 75 |

| 60*60*22 | 3 | 4 | 80 |

| 60*60*25 | 4.5 | 5.5 | 86 |

| 66*66*22 | 3.5 | 5 | 97 |

| 75*75*25 | 4.5 | 7 | 120 |

| 100*100*25 | 8 | 10.5 | 220 |

| 125*125*30 | 18 | 20 | 375 |

| 150*150*30 | 18 | 23 | 490 |

| 200*200*35 | 48 | 53 | 960 |

| φ50*22 | 1.5 | 2.5 | 50 |

| φ50*25 | 1.5 | 2.5 | 50 |

| φ60*22 | 2 | 3.5 | 70 |

| φ60*25 | 2 | 3.5 | 70 |

| φ70*25 | 3 | 4.5 | 90 |

| φ75*25 | 3.5 | 5.5 | 110 |

| φ90*25 | 5 | 7.5 | 150 |

| φ100*25 | 6.5 | 9.5 | 180 |

| φ125*30 | 10 | 13 | 280 |

| φ150*30 | 13 | 17 | 400 |

| φ200*35 | 26 | 33 | 720 |

| Modelos y parámetros de filtros de espuma cerámica de unión a base de carbono | |||||

| Artículo | Resistencia a la compresión (MPa) | Porosidad (%) | Densidad aparente (g/cm3) | Temperatura de trabajo (≤℃) | Aplicaciones |

| RBT-Carbono | ≥1.0 | ≥76 | 0,4-0,55 | 1650 | Acero al carbono, acero de baja aleación, piezas fundidas de hierro de gran tamaño. |

| Tamaño de los filtros de espuma cerámica de unión a base de carbono | |

| 50*50*22 10/20 ppp | φ50*22 10/20 ppp |

| 55*55*25 10/20 ppp | φ50*25 10/20 ppp |

| 75*75*22 10/20 ppp | φ60*25 10/20 ppp |

| 75*75*25 10/20 ppp | φ70*25 10/20 ppp |

| 80*80*25 10/20 ppp | φ75*25 10/20 ppp |

| 90*90*25 10/20 ppp | φ80*25 10/20 ppp |

| 100*100*25 10/20 ppp | φ90*25 10/20 ppp |

| 125*125*30 10/20 ppp | φ100*25 10/20 ppp |

| 150*150*30 10/20 ppp | φ125*30 10/20 ppp |

| 175*175*30 10/20 ppp | φ150*30 10/20 ppp |

| 200*200*35 10/20 ppp | φ200*35 10/20 ppp |

| 250*250*35 10/20 ppp | φ250*35 10/20 ppp |

Perfil de la empresa

Shandong Robert New Material Co., Ltd.Se encuentra en la ciudad de Zibo, provincia de Shandong, China, y es una base de producción de materiales refractarios. Somos una empresa moderna que integra investigación y desarrollo, producción, ventas, diseño y construcción de hornos, tecnología y exportación de materiales refractarios. Contamos con equipos completos, tecnología avanzada, sólida capacidad técnica, excelente calidad de producto y una excelente reputación. Nuestra fábrica ocupa más de 200 acres y produce anualmente aproximadamente 30 000 toneladas de materiales refractarios moldeados y 12 000 toneladas de materiales refractarios sin moldear.

Nuestros principales productos de materiales refractarios incluyen:materiales refractarios alcalinos; materiales refractarios de aluminio y silicio; materiales refractarios sin forma; materiales refractarios térmicos aislantes; materiales refractarios especiales; materiales refractarios funcionales para sistemas de colada continua.

Preguntas frecuentes

¿Necesitas ayuda? Visita nuestros foros de soporte para encontrar respuestas a tus preguntas.

Somos un fabricante reconocido, especializado en la producción de materiales refractarios desde hace más de 30 años. Nos comprometemos a ofrecer el mejor precio y el mejor servicio preventa y posventa.

Para cada proceso de producción, RBT cuenta con un sistema completo de control de calidad que evalúa la composición química y las propiedades físicas. Realizamos pruebas a los productos y les enviamos el certificado de calidad junto con ellos. Si tiene requisitos especiales, haremos todo lo posible por adaptarnos a ellos.

Nuestro tiempo de entrega varía según la cantidad. Sin embargo, nos comprometemos a enviarlo lo antes posible con calidad garantizada.

Por supuesto, ofrecemos muestras gratuitas.

Sí, por supuesto, le invitamos a visitar la empresa RBT y nuestros productos.

No hay límite, podemos brindarle la mejor sugerencia y solución según su situación.

Fabricamos materiales refractarios desde hace más de 30 años, contamos con un sólido soporte técnico y una amplia experiencia, podemos ayudar a los clientes a diseñar diferentes hornos y brindar un servicio integral.