Moldeable refractario de alta alúmina

Información del Producto

| nombre del producto | Calcinable refractario |

| Categorías | Calcinable de bajo cemento/Calcinable de alta resistencia/Moldeable con alto contenido de alúmina/moldeable ligero |

| Composición | Áridos, polvos y aglomerantes refractarios |

| Características | 1. Fácil construcción, 2. Buena resistencia a la escoria, 3.Buena resistencia a la corrosión, 4.Buena resistencia al fuego, 5. Ahorro de energía y protección del medio ambiente. |

| Aplicaciones | Ampliamente utilizado en varios hornos industriales de alta temperatura. |

| productos | Moldeable bajo en cemento | Moldeable de alta resistencia |

| Descripción | Los moldeables bajos en cemento se refieren a los nuevos moldeables con muy poco aglomerante de cemento.El contenido de cemento de los moldeables refractarios es generalmente del 15 % al 20 %, y el contenido de cemento de los moldeables bajos en cemento es de aproximadamente el 5 %, y algunos incluso se reducen al 1 % o al 2 %. | El moldeable resistente al desgaste de alta resistencia se compone de agregados de alta resistencia, aditivos minerales, agregados de alta resistencia y agentes antigrietas y resistentes al desgaste. |

| Características | La resistencia al choque térmico, la resistencia a la escoria y la resistencia a la erosión mejoran significativamente, superando a los ladrillos refractarios similares. | Alta resistencia, alta resistencia al desgaste, resistencia al impacto, resistencia a la erosión, permeabilidad al aceite, control de forma arbitrario, integridad fuerte, construcción simple, buen rendimiento de construcción y servicio prolongado. |

| Aplicaciones | 1. Revestimiento de varios hornos de tratamiento térmico, hornos de calefacción, hornos de cuba, hornos rotatorios, cubiertas de hornos eléctricos, grifos de alto horno; 2. Los moldes autofluyentes de bajo cemento son adecuados para revestimientos de pistolas de pulverización de alta temperatura para reactores de craqueo catalítico petroquímico y metalurgia por pulverización Revestimiento resistente al desgaste, revestimiento exterior de tuberías refrigeradas por agua de hornos de calefacción, etc. | Revestimiento resistente al desgaste capa de esclusa de escoria,Canaleta de mineral, pico de carbón, tolva y silo en metalurgia, carbón, energía térmica, química,cemento y otras industrias, y el silo de mezcla de alto horno, silo de sinterización, alimentador, peletizador, etc. |

| productos | Moldeable con alto contenido de alúmina | Calcinable ligero |

| Descripción | Los moldeables con alto contenido de alúmina son refractarios.moldeables hechos de materias primas con alto contenido de alúminacomo agregados y polvos, y agregadoscon aglutinantes. | El moldeable liviano con baja densidad aparente está hecho de cemento de aluminato, material fino con alto contenido de alúmina, ceramsita y aditivos. |

| Características | Tiene alta resistencia mecánica y buena resistencia al choque térmico, resistencia a la abrasión y otras propiedades. | Baja densidad aparente, pequeña conductividad térmica, buen efecto de aislamiento térmico, alta resistencia a la compresión, resistencia a la corrosión por ácidos y gases ácidos, aislamiento térmico, aislamiento térmico y baja absorción de agua. |

| Aplicaciones | Se utiliza principalmente como revestimiento interior de calderas, estufas de alto horno, hornos de calefacción, hornos de cerámica y otros hornos. | El moldeable liviano se puede usar para la capa de aislamiento térmico de hornos industriales de alta temperatura y también se usa para el revestimiento de varias tuberías de gas de alta temperatura. |

Índice de productos

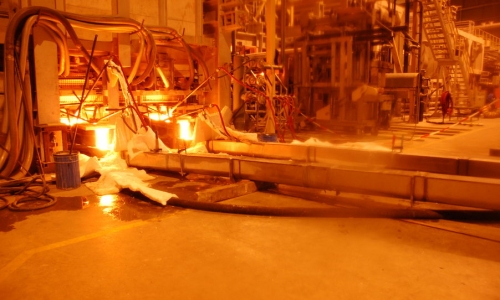

Estufa de explosión caliente

horno túnel

horno rotatorio

Industria siderúrgica: se utiliza principalmente para el mantenimiento y parcheo de hornos de arco eléctrico, hornos siderúrgicos, cucharones y otros equipos.

Industria de metales no ferrosos: se utiliza para parchar y reparar hornos y convertidores de fundición de cobre, aluminio, zinc, níquel y otros metales no ferrosos.

Industria del vidrio: se utiliza para trabajos de mantenimiento y reparación de hornos de vidrio, hornos de recocido y otros equipos.

| nombre del producto | Moldeable bajo en cemento | |||||

| ÍNDICE | RBTZJ-42 | RBTZJ-60 | RBTZJ-65 | RBTZJS-65 | RBTZJ-70 | |

| Temperatura límite de trabajo | 1300 | 1350 | 1400 | 1400 | 1450 | |

| Densidad aparente (g/cm3)110℃×24h ≥ | 2.15 | 2.3 | 2.4 | 2.4 | 2.45 | |

| Resistencia a la flexión en frío110℃×24h(MPa) ≥ | 4 | 5 | 6 | 6 | 7 | |

| Fuerza de trituración en frío (MPa) ≥ | 110℃×24h | 25 | 30 | 35 | 35 | 40 |

| CT℃×3h | 50 1300℃×3h | 55 1350℃×3h | 60 1400℃×3h | 40 1400℃×3h | 70 1400℃×3h | |

| Cambio lineal permanente@CT℃×3h(%) | -0.5~+0.5 1300℃ | -0.5~+0.5 1350℃ | 0~+0.8 1400℃ | 0~+0.8 1400℃ | 0~+1.0 1400℃ | |

| Resistencia al choque térmico (1000 ℃ agua) ≥ | ― | ― | ― | 20 | ― | |

| Al2O3(%) ≥ | 42 | 60 | 65 | 65 | 70 | |

| CaO(%) ≤ | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | |

| Fe2O3(%) ≤ | 2.0 | 1.5 | 1.5 | 1.5 | 1.5 | |

| nombre del producto | Moldeable de alta resistencia | |||||

| ÍNDICE | SA-50 | SA-60 | SA-70 | SA-80 | SA-90 | |

| Temperatura límite de trabajo (℃) | 1400 | 1500 | 1600 | 1700 | 1800 | |

| 110 ℃ Densidad aparente (g/cm3) ≥ | 2.15 | 2.30 | 2.40 | 2.50 | 2.90 | |

| Módulo de ruptura(MPa) ≥ | 110℃×24h | 6 | 8 | 8 | 8.5 | 10 |

| 1100℃×3h | 8 | 8.5 | 8.5 | 9 | 9.5 | |

| 1400℃×3h | 8.5 1300℃×3h | 9 | 9.5 | 10 | 15 | |

| Fuerza de trituración en frío (MPa) ≥ | 110℃×24h | 35 | 40 | 40 | 45 | 60 |

| 1100℃×3h | 40 | 50 | 45 | 50 | 70 | |

| 1400℃×3h | 45 1300℃×3h | 55 | 50 | 55 | 100 | |

| Cambio lineal permanente (%) | 1100℃×3h | -0.2 | -0.2 | -0.25 | -0.15 | -0.1 |

| 1400℃×3h | -0.45 1300℃×3h | -0.4 | -0.3 | -0.3 | -0.1 | |

| Al2O3(%) ≥ | 48 | 48 | 55 | 65 | 75 | 90 |

| CaO(%) ≤ | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 |

| Fe2O3(%) ≤ | 3.5 | 3.5 | 3.0 | 2.5 | 2.0 | 2.0 |

| nombre del producto | Moldeable con alto contenido de alúmina | ||||||

| ÍNDICE | Al2O3(%)≥ | CaO(%)≥ | refractariedad (℃) | CT℃×3h PLC ≤1% | 110 ℃ después del secado (MPa) | ||

| CCS | MOR | ||||||

| arcilla en condiciones de servidumbre | NL-45 | 45 | ― | 1700 | 1350 | 8 | 1 |

| NL-60 | 60 | ― | 1720 | 1400 | 9 | 1.5 | |

| NL-70 | 70 | ― | 1760 | 1450 | 10 | 2 | |

| cementado | GL-42 | 42 | ― | 1640 | 1350 | 25 | 3.5 |

| GL-50 | 50 | ― | 1660 | 1400 | 30 | 4 | |

| GL-60 | 60 | ― | 1700 | 1400 | 30 | 4 | |

| GL-70 | 70 | ― | 1720 | 1450 | 35 | 5 | |

| GL-85 | 85 | ― | 1780 | 1500 | 35 | 5 | |

| Bajo cemento adherido | DL-60 | 60 | 2.5 | 1740 | 1500 | 30 | 5 |

| DL-80 | 80 | 2.5 | 1780 | 1500 | 40 | 6 | |

| Aglomerado con fosfato | LL-45 | 45 | ― | 1700 | 1350 | 20 | 3.5 |

| LL-60 | 60 | ― | 1740 | 1450 | 25 | 4 | |

| LL-75 | 75 | ― | 1780 | 1500 | 30 | 5 | |

| Silicato de sodio unido | BL-40 | 40 | ― | ― | 1000 | 20 | ― |

| nombre del producto | Calcinable ligero | ||||||

| Temperatura límite de trabajo | 1100 | 1200 | 1400 | 1500 | 1600 | ||

| 110 ℃ Densidad aparente (g/cm3) ≥ | 1.15 | 1.25 | 1.35 | 1.40 | 1.50 | ||

| Módulo de ruptura(MPa) ≥ | 110℃×24h | 2.5 | 3 | 3.3 | 3.5 | 3.0 | |

| 1100℃×3h | 2 | 2 | 2.5 | 3.5 | 3.0 | ||

| 1400℃×3h | ― | ― | 3 | 10.8 | 8.1 | ||

| Fuerza de trituración en frío (MPa) ≥ | 110℃×24h | 8 | 8 | 11 | 12 | 10 | |

| 1100℃×3h | 4 | 4 | 5 | 11 | 10 | ||

| 1400℃×3h | ― | ― | 15 | 22 | 14 | ||

| Cambio lineal permanente (%) | 1100℃×3h | -0.65 1000℃×3h | -0.8 | -0.25 | -0.15 | -0.1 | |

| 1400℃×3h | ― | ― | -0.8 | -0.55 | -0.45 | ||

| Conductividad térmica(W/mk) | 350℃ | 0.18 | 0.20 | 0.30 | 0.48 | 0.52 | |

| 700℃ | 0.25 | 0.25 | 0,45 | 0,61 | 0,64 | ||

| Al2O3(%) ≥ | 33 | 35 | 45 | 55 | 65 | ||

| Fe2O3(%) ≤ | 3.5 | 3.0 | 2.5 | 2.0 | 2.0 | ||

Solicitud

Paquete y almacén