Arena de mullita

Información del producto

Arena de mullitaLa arena de mullita es un material refractario de silicato de aluminio, generalmente utilizado en la fundición de precisión de acero inoxidable. Su refractariedad es de aproximadamente 1750 grados. Cuanto mayor sea el contenido de aluminio, menor el de hierro y menor la cantidad de polvo en la arena de mullita, mejor será la calidad del producto. La arena de mullita se obtiene mediante la sinterización de caolín a alta temperatura.

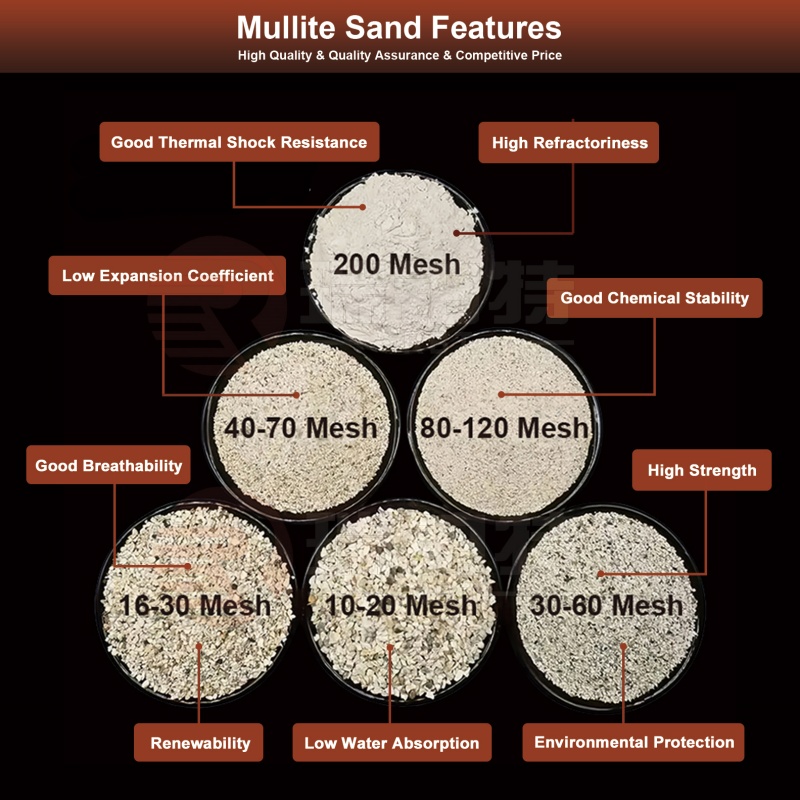

Características:

1. Punto de fusión alto, generalmente entre 1750 y 1860°C.

2. Buena estabilidad a altas temperaturas.

3. Bajo coeficiente de expansión térmica.

4. Alta estabilidad química.

5. La distribución razonable del tamaño de partícula permite la selección y el ajuste en función de diferentes procesos de fundición y requisitos de fundición.

Índice de productos

| Especificación | Grado de la cena | Grado 1 | Grado 2 |

| Al2O3 | 44%-45% | 43%-45% | 43%-50% |

| SiO2 | 50%-53% | 50%-54% | 47%-53% |

| Fe2O3 | ≤1,0% | ≤1,5% | ≤2,1% |

| K2O+Na2O | ≤0,5% | ≤0,6% | ≤0,8% |

| CaO | ≤0,4% | ≤0,5% | ≤0,5% |

| TiO2 | ≤0,3% | ≤0,7% | ≤0,3% |

| Soda Xaustic | ≤0,5% | ≤0,5% | ≤0,7% |

| Densidad aparente | ≥2,5 g/cm3 | ≥2,5 g/cm3 | ≥2,45 g/cm3 |

Aplicaciones

La base de la fundición de precisión es la fabricación de la carcasa del molde (el proceso de recubrir el modelo de cera con múltiples capas de material refractario para crear una carcasa exterior. Tras la fusión del modelo de cera, se forma una cavidad para verter el metal fundido). La arena de mullita se utiliza principalmente como agregado refractario en la carcasa del molde y se aplica a diferentes capas de la carcasa, concretamente de la siguiente manera:

1. Superficie de la carcasa (determina directamente la calidad de la superficie de la pieza fundida)

Función:La capa superficial está en contacto directo con la pieza fundida y debe garantizar un acabado superficial liso (evitando rugosidades y picaduras) al mismo tiempo que resista el impacto inicial del metal fundido.

2. Carcasa trasera (proporciona resistencia general y transpirabilidad)

Función:La carcasa trasera es una estructura multicapa situada fuera de la capa superficial. Mantiene la resistencia general de la carcasa del molde (evitando deformaciones o colapsos durante el vertido) y, al mismo tiempo, garantiza la transpirabilidad (evacuando los gases de la cavidad y evitando la porosidad en la pieza fundida).

3. Aplicaciones especializadas para piezas fundidas de alta demanda

Piezas fundidas de aleación de alta temperatura:Por ejemplo, los álabes de turbinas de motores de aviación (temperaturas de vertido de 1500-1600 °C) requieren que la carcasa del molde resista temperaturas extremas. La alta refractariedad de la arena de mullita puede reemplazar a la arena de circón, más costosa (punto de fusión de 2550 °C, pero costosa), cumpliendo así con los requisitos de resistencia a altas temperaturas y reduciendo costos.

Para fundiciones de metales reactivos:Al igual que las aleaciones de aluminio y las aleaciones de magnesio (que son altamente reactivas y reaccionan fácilmente con el SiO₂ en la arena de cuarzo para formar inclusiones), la estabilidad química de la arena de mullita puede reducir la reactividad y prevenir la formación de "inclusiones de oxidación" en la pieza fundida.

Para piezas de fundición de precisión de gran tamaño:Como las carcasas de las cajas de engranajes de las turbinas eólicas (que pueden pesar varias toneladas), la carcasa del molde requiere una mayor resistencia estructural. La capa de soporte, formada por arena de mullita y aglutinante, es de alta resistencia, lo que reduce el riesgo de expansión y colapso del molde.

4. Combinación con otros materiales refractarios

En la producción real, la arena de mullita se utiliza a menudo en combinación con otros materiales para optimizar el rendimiento de la carcasa del molde:

Combinación con arena de circón:Se utiliza arena de circón como capa superficial (para garantizar un mejor acabado superficial) y arena de mullita como capa de soporte (para reducir costes). Esto es adecuado para piezas fundidas con requisitos de superficie extremadamente altos, como piezas aeroespaciales.

Combinado con arena de cuarzo:Para fundiciones con requisitos de temperatura más bajos (como aleación de cobre, punto de fusión 1083 ℃), puede reemplazar parcialmente la arena de cuarzo y utilizar la baja expansión de la arena de mullita para reducir las grietas de la carcasa.

| Proceso de referencia para la fabricación de carcasas de fundición de precisión | ||

| La suspensión superficial general, polvo de circonio | malla 325 + sol de sílice | Arena: arena de circonio malla 120 |

| Lechada de capa posterior | Malla 325 + sol de sílice + polvo de mullita malla 200 | Arena: arena de mullita de malla 30-60 |

| Capa de refuerzo | Polvo de mullita de malla 200 + sol de sílice | Arena: arena de mullita de malla 16-30 |

| Lodo de sellado | Polvo de mullita de malla 200 + sol de sílice | _ |

Perfil de la empresa

Shandong Robert New Material Co., Ltd.Se encuentra en la ciudad de Zibo, provincia de Shandong, China, y es una base de producción de materiales refractarios. Somos una empresa moderna que integra investigación y desarrollo, producción, ventas, diseño y construcción de hornos, tecnología y exportación de materiales refractarios. Contamos con equipos completos, tecnología avanzada, sólida capacidad técnica, excelente calidad de producto y una excelente reputación. Nuestra fábrica ocupa más de 200 acres y produce anualmente aproximadamente 30 000 toneladas de materiales refractarios moldeados y 12 000 toneladas de materiales refractarios sin moldear.

Nuestros principales productos de materiales refractarios incluyen: materiales refractarios alcalinos; materiales refractarios de aluminio y silicio; materiales refractarios sin forma; materiales refractarios térmicos aislantes; materiales refractarios especiales; materiales refractarios funcionales para sistemas de colada continua.

Preguntas frecuentes

¿Necesitas ayuda? Visita nuestros foros de soporte para encontrar respuestas a tus preguntas.

Somos un fabricante reconocido, especializado en la producción de materiales refractarios desde hace más de 30 años. Nos comprometemos a ofrecer el mejor precio y el mejor servicio preventa y posventa.

Para cada proceso de producción, RBT cuenta con un sistema completo de control de calidad que evalúa la composición química y las propiedades físicas. Realizamos pruebas a los productos y les enviamos el certificado de calidad junto con ellos. Si tiene requisitos especiales, haremos todo lo posible por adaptarnos a ellos.

Nuestro tiempo de entrega varía según la cantidad. Sin embargo, nos comprometemos a enviarlo lo antes posible con calidad garantizada.

Por supuesto, ofrecemos muestras gratuitas.

Sí, por supuesto, le invitamos a visitar la empresa RBT y nuestros productos.

No hay límite, podemos brindarle la mejor sugerencia y solución según su situación.

Fabricamos materiales refractarios desde hace más de 30 años, contamos con un sólido soporte técnico y una amplia experiencia, podemos ayudar a los clientes a diseñar diferentes hornos y brindar un servicio integral.