Placas de revestimiento de alúmina

Catálogo de productos

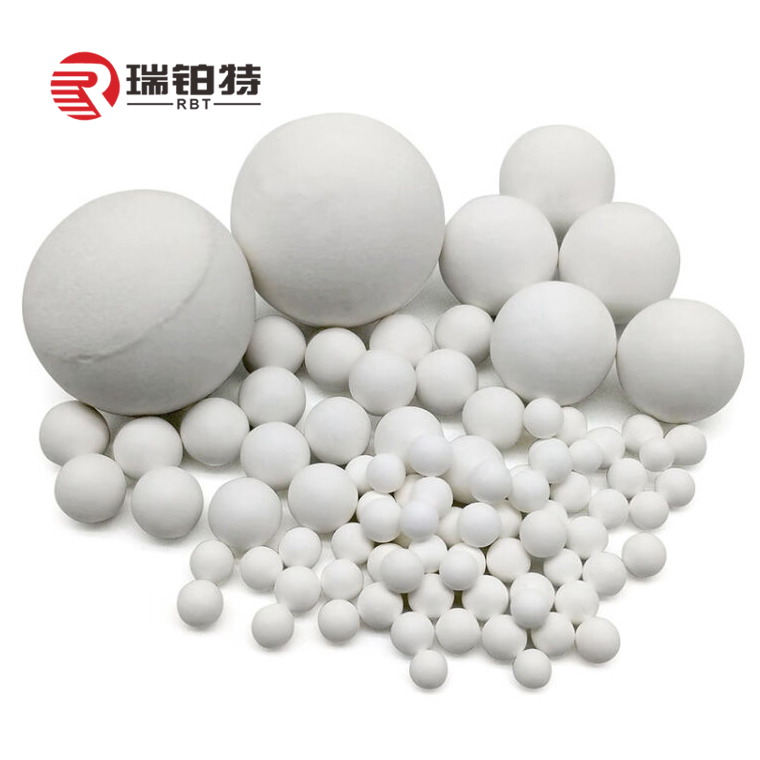

1. Bola de alúmina

(1) Bolas de cerámica de alúminaSon un material inorgánico no metálico de alto rendimiento con óxido de aluminio (Al2O3) como componente principal.

Características:

Alta resistencia al desgaste; Resistencia a altas temperaturas; Resistencia a la corrosión; Alta dureza; Alta resistencia a la compresión; Buena estabilidad térmica

Solicitud:

Soporte de catalizador y relleno de torre:En el reactor, se utilizan bolas de cerámica de alúmina como materiales de soporte de recubrimiento del catalizador y rellenos de torre para aumentar los puntos de distribución de gas o líquido para mejorar la eficiencia de la reacción y proteger el catalizador activo con menor resistencia.

Medios de molienda:Ampliamente utilizado en equipos de molienda fina, como molinos de bolas y molinos vibratorios, para moler minerales, lodos, materiales resistentes al desgaste y polvos como recubrimientos y pinturas. Su excelente resistencia al desgaste y redondez evitan rayones durante el pulido y proporcionan un contacto más completo con el objeto a pulir.

Otras aplicaciones:También se utiliza ampliamente en muchas industrias como la petroquímica, la construcción de cerámica sanitaria, los minerales no metálicos, el acero y la electrónica.

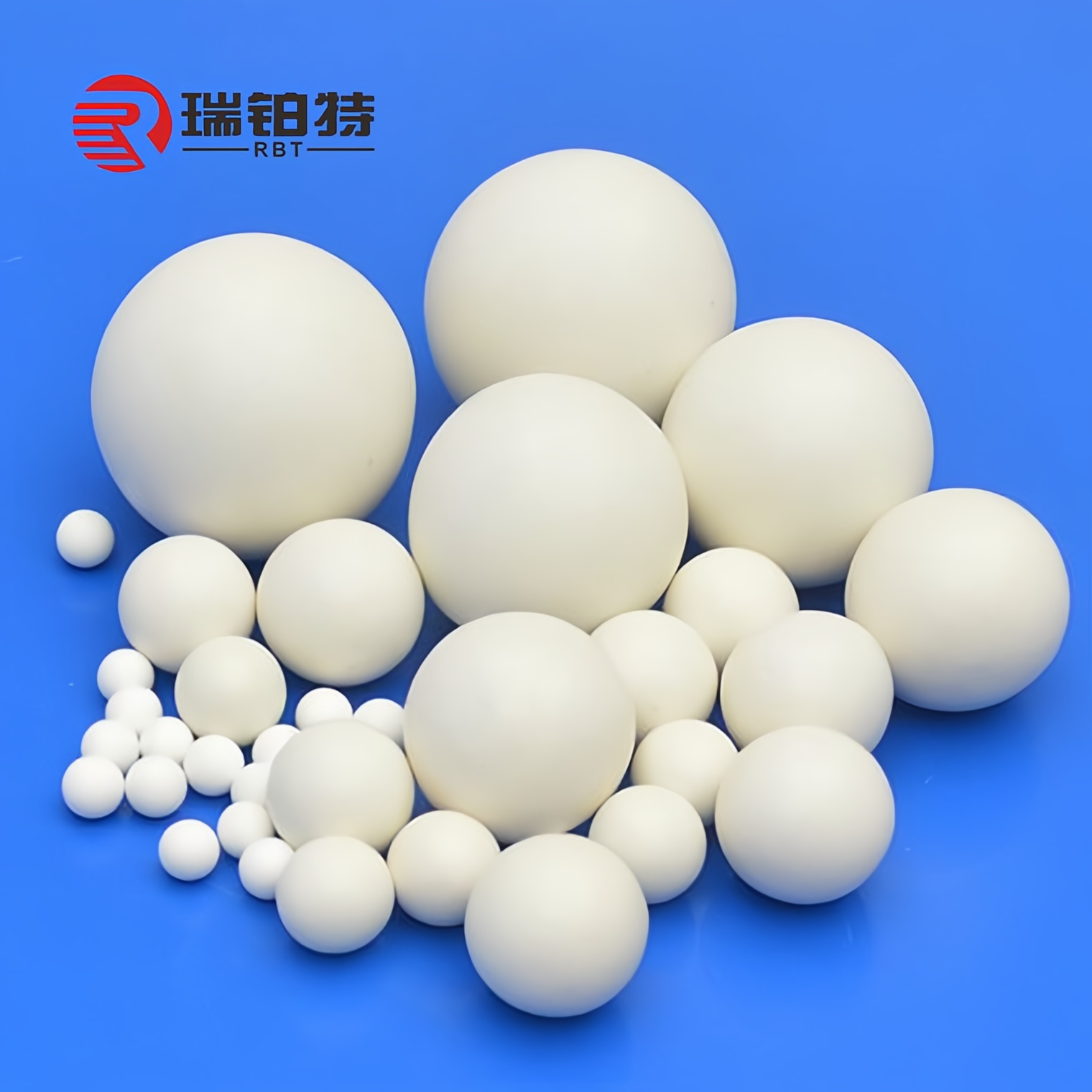

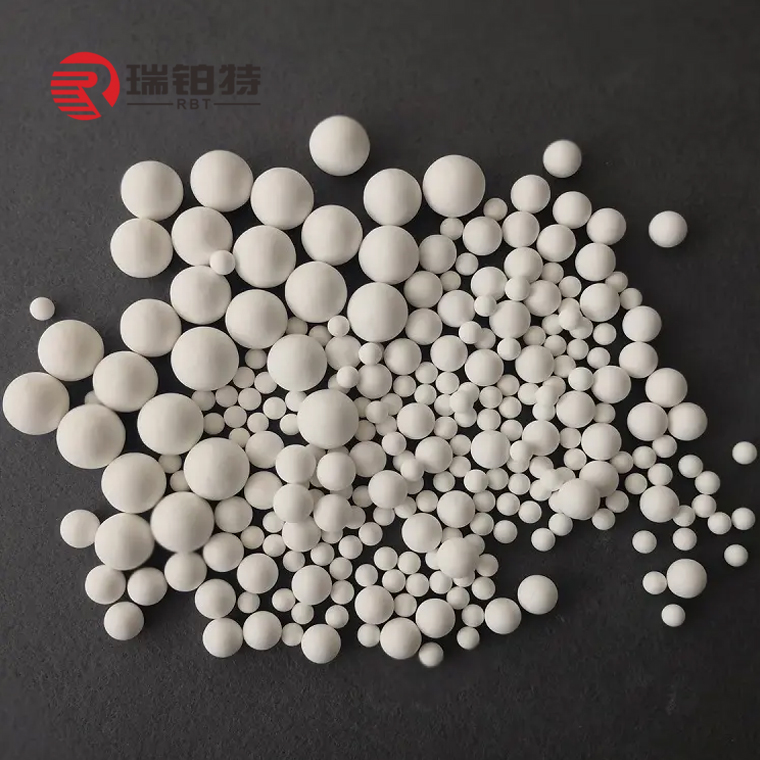

(2) Bola de molienda de alúminaEs un tipo de medio de molienda compuesto de bauxita, polvo de rodillo, polvo de alúmina industrial, etc., que se procesa mediante dosificación, molienda, fabricación de polvo, moldeo, secado, sinterización y otros procesos. Su componente principal es el α-Al₂O₃, que se caracteriza por su alta dureza, alta resistencia al desgaste y estabilidad química, y se utiliza ampliamente en diversos procesos de rectificado y pulido.

Solicitud

Industria cerámica y del vidrio:Se utiliza para moler esmalte y polvo cerámico para mejorar la uniformidad y el acabado del producto.

Industria del recubrimiento:Se utiliza para moler y dispersar recubrimientos a base de agua y aceite para mejorar la fluidez y la adhesión de los recubrimientos.

Industria electrónica:Se utiliza para rectificar piezas mecánicas de precisión y componentes ópticos para garantizar una alta precisión y una buena calidad de superficie.

Nuevos materiales energéticos:Se utiliza para moler materiales de baterías de litio para promover una distribución uniforme y mejorar el rendimiento de los materiales. Protección del medio ambiente: se utiliza para el tratamiento de aguas residuales y la deshidratación de lodos para eliminar impurezas y contaminantes en el agua.

Rango de tamaño de partículas:0,3-0,4, 0,4-0,6, 0,6-0,8, 0,8-1,0, 1,0-1,2, 1,2-1,4, 1,4-1,6, 1,8-2,0, 2,0-2,2, 2,2-2,4, 2,8-3,0, 3,0-3,2, 3,2-3,5, 4,5-5,0, 5,0-5,5, 6,0-6,5, 6,5-7,0, 8, 10, 12, 15, 20

Bolas de molienda de alúmina

Bolas de cerámica de alúmina

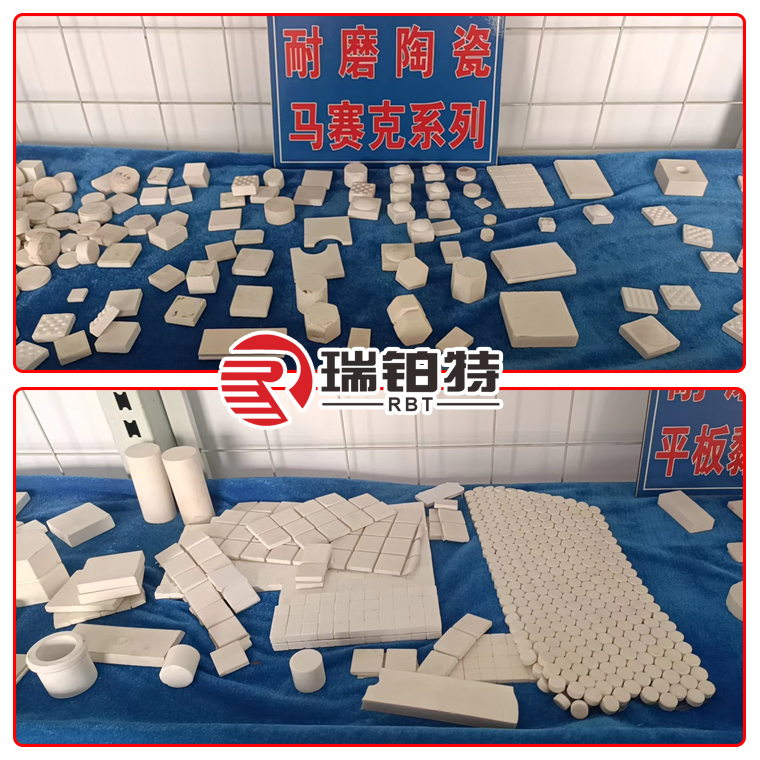

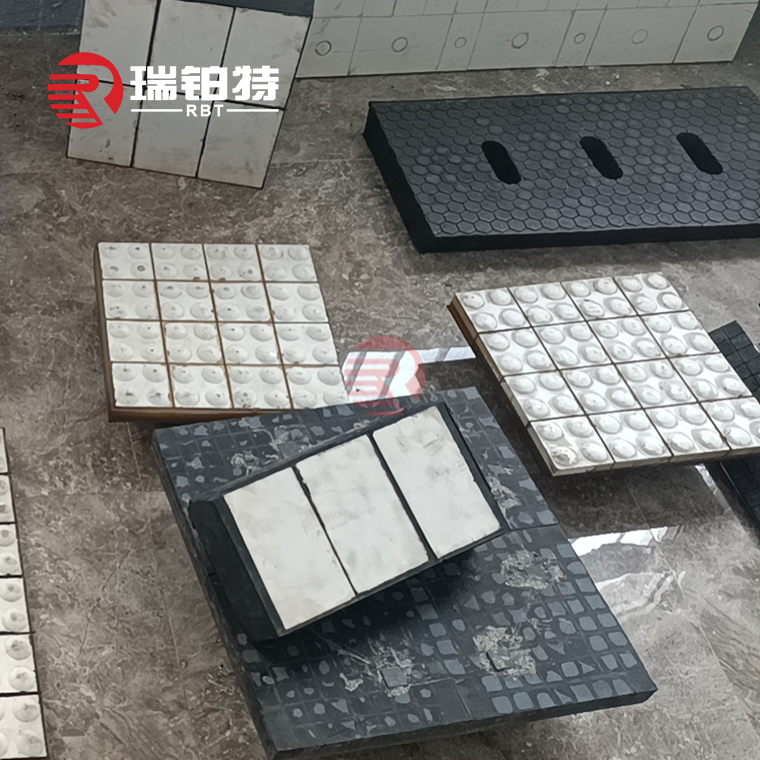

2. Cerámica resistente al desgaste de alúmina al 92%, 95% (productos convencionales, de formas especiales y personalizados)

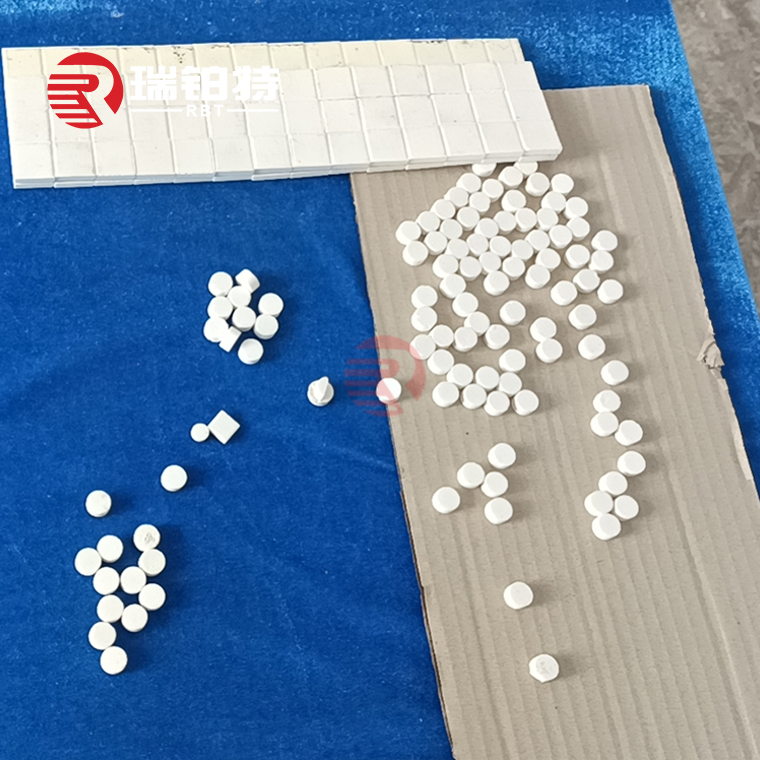

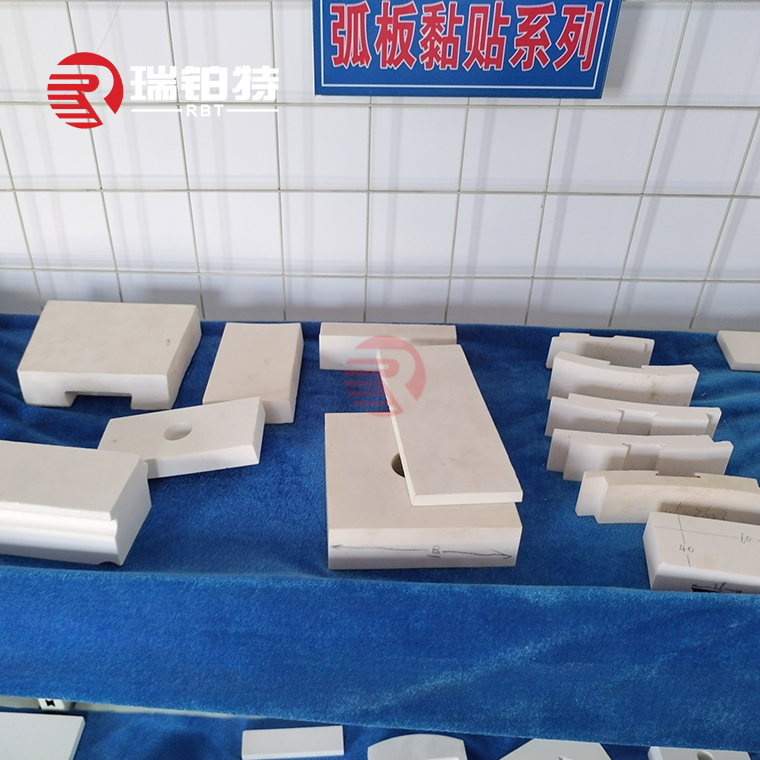

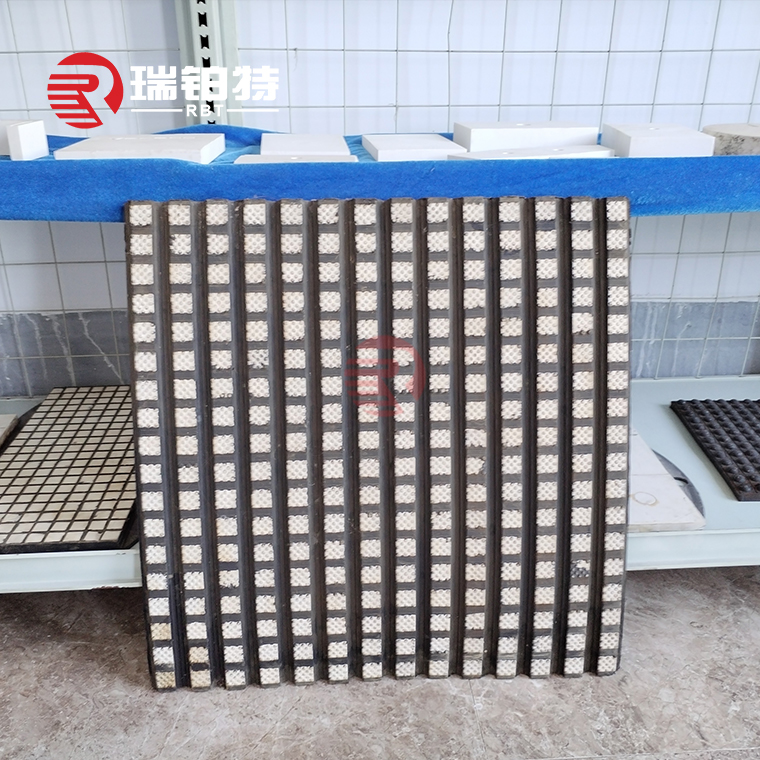

(1) Mosaico cerámico resistente al desgaste azulejosEs un material cerámico de alto rendimiento, compuesto principalmente por materiales cerámicos de alta resistencia como la alúmina y el nitruro de silicio. Su superficie se trata mediante procesos especiales y presenta una dureza y resistencia al desgaste extremadamente altas. Su proceso de fabricación incluye tecnologías avanzadas como el prensado en seco y el rejuntado, y sus especificaciones son diversas.

Satisfacer las necesidades de diferentes aplicaciones industriales.

Características:

1. Alta dureza:La dureza Rockwell del mosaico cerámico resistente al desgaste alcanza HRA80-90, solo superada por el diamante, y tiene una dureza y resistencia al desgaste extremadamente altas.

2. Resistencia al desgaste:Su resistencia al desgaste es equivalente a 266 veces la del acero al manganeso y 171,5 veces la del hierro fundido con alto contenido de cromo, lo que demuestra resistencia al desgaste.

3. Peso ligero:La densidad es de 3,6 g/cm³, que es solo la mitad de la del acero, lo que puede reducir en gran medida la carga del equipo y mejorar la eficiencia operativa del equipo.

4. Construcción conveniente:El mosaico cerámico resistente al desgaste es fácil de instalar y mantener, reduciendo la dificultad y el coste de la construcción.

Solicitud:

Industria petroquímica:Se utiliza como revestimiento y piezas resistentes al desgaste en reactores, tuberías, cuerpos de bombas y otros equipos, lo que extiende significativamente la vida útil del equipo y mejora la seguridad.

Minería y metalurgia:mejorando enormemente la resistencia al desgaste y la eficiencia de producción en piezas de desgaste deequipos como molinos de bolas, molinos de carbón y máquinas de pulpa.

Industria de energía eléctrica:Se utiliza en piezas resistentes al desgaste de equipos de generación de energía a carbón, a gas y otros equipos, como quemadores, molinos de carbón y colectores de polvo, mejorando eficazmente la vida útil y la eficiencia operativa del equipo.

Fabricación de maquinaria:Se utiliza para fabricar piezas de alta precisión y alta resistencia al desgaste, como cojinetes, engranajes y rieles guía, mejorando significativamente el rendimiento y la confiabilidad de los productos mecánicos.

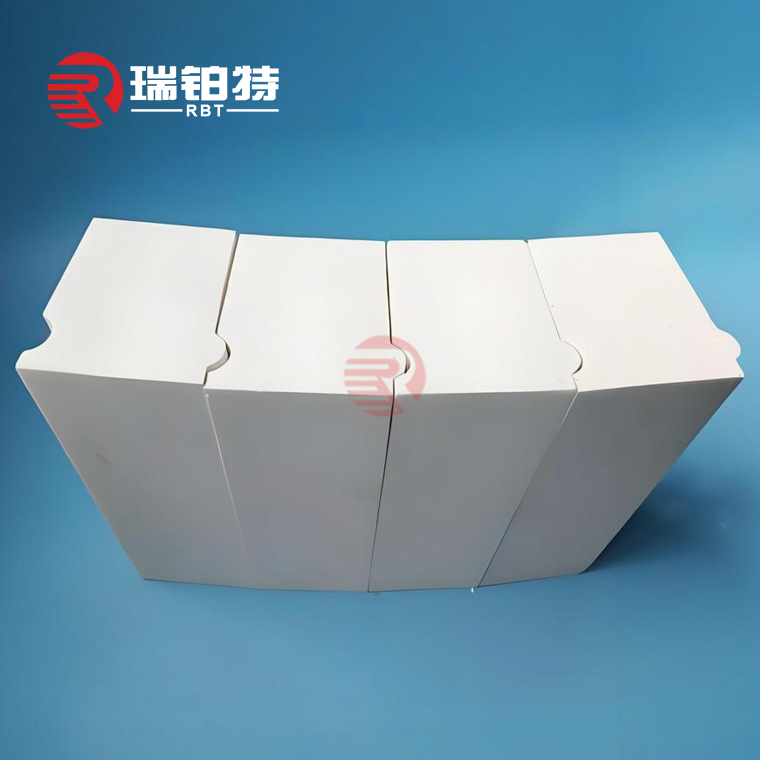

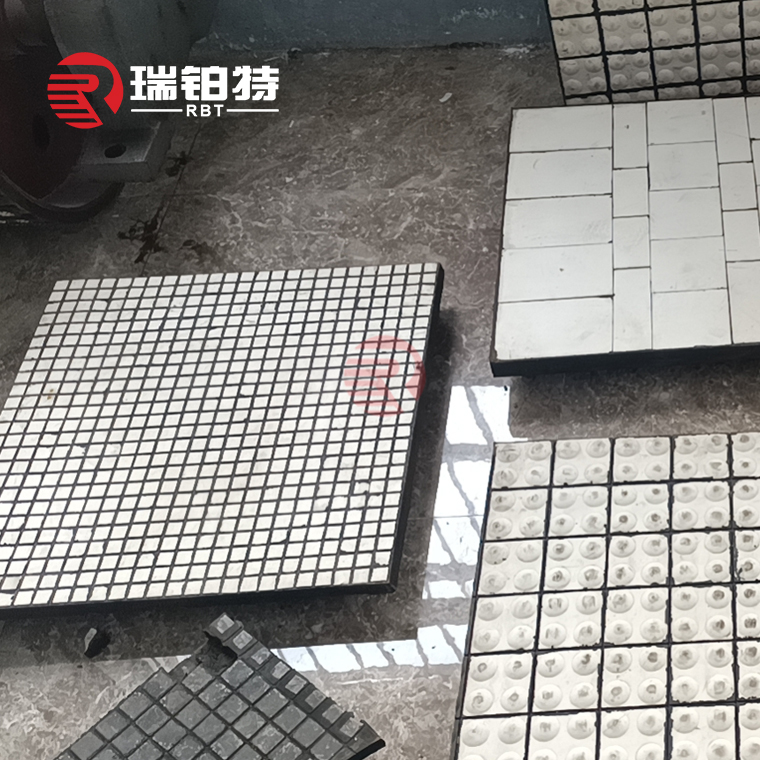

(2) Ladrillos de revestimiento cerámico resistentes al desgasteGeneralmente están hechos de un compuesto de materiales cerámicos y materiales de matriz. Los materiales cerámicos generalmente utilizan cerámica de alto contenido de alúmina o cerámica de zirconio, que ofrecen excelente resistencia al desgaste y a la compresión. El material de la matriz suele ser acero u otros materiales metálicos, que proporcionan el soporte y la tenacidad necesarios. Al combinar la capa cerámica con la matriz metálica, se forma un material compuesto resistente al desgaste y con suficiente tenacidad.

Solicitud:

Maquinaria minera:Proteja los equipos de trituración y cribado del impacto del mineral.

Industria metalúrgica:Se utiliza en hornos de alta temperatura y equipos de fundición debido a su excelente resistencia a altas temperaturas y resistencia a la corrosión.

Industria energética:Se utiliza para proteger sistemas de transporte de polvo de carbón y hornos de calderas.

Producción de cemento:Reduce el contacto directo entre las cintas transportadoras y los materiales y prolonga la vida útil del equipo.

Industria química:Se utiliza en equipos como molinos de bolas para aumentar el rendimiento y la finura de la molienda, reducir el consumo de energía y los costos de mantenimiento.

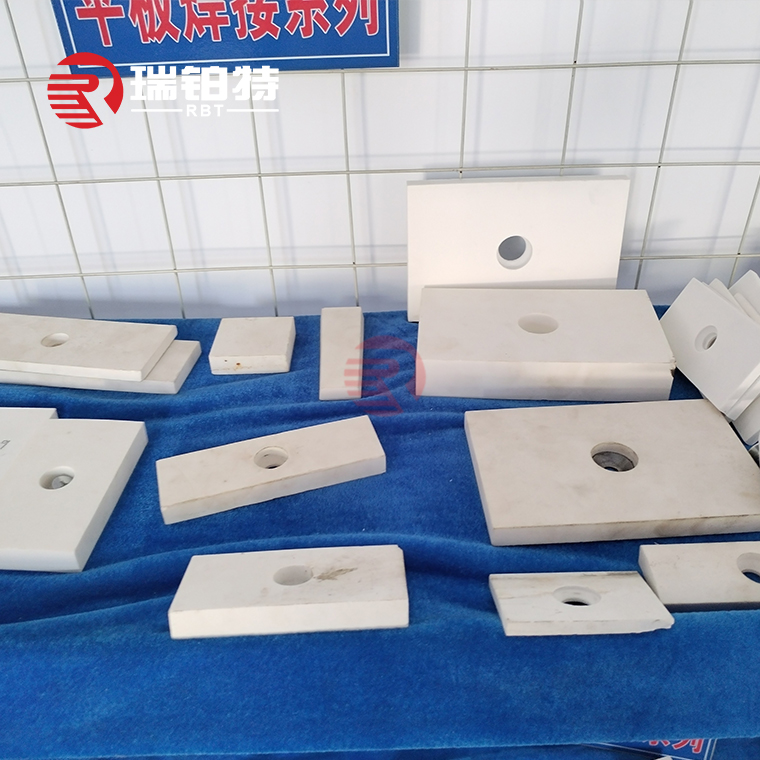

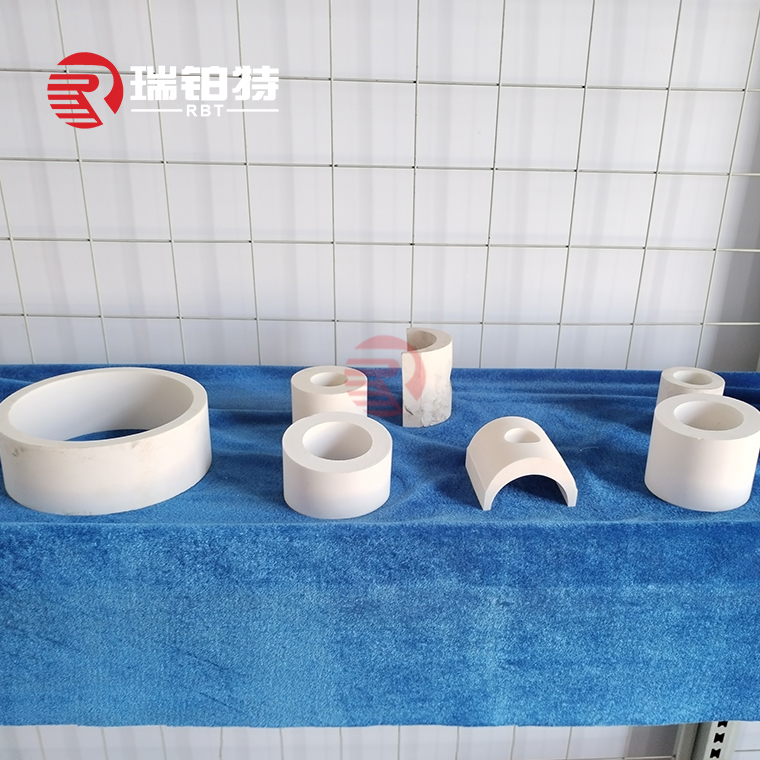

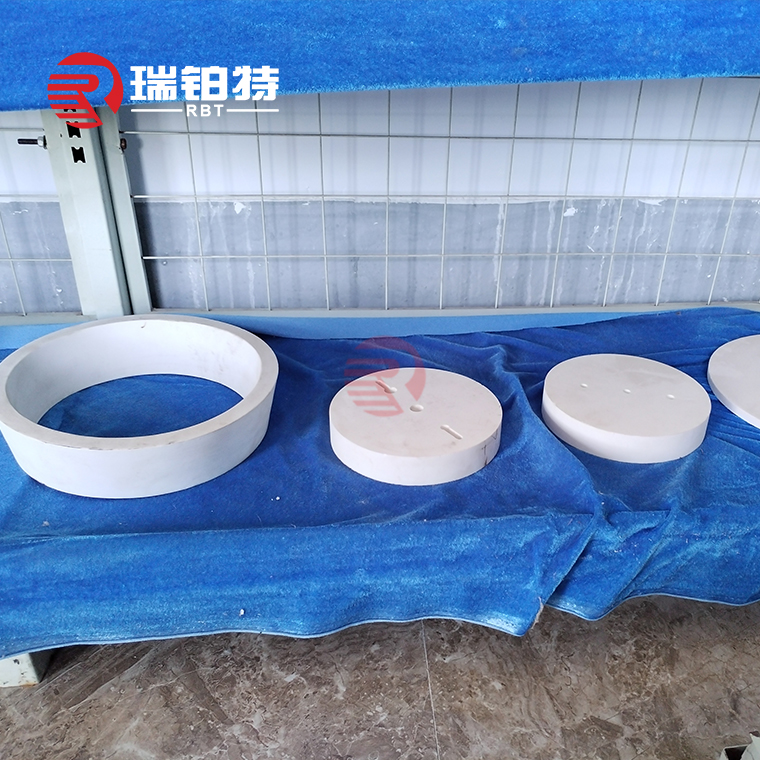

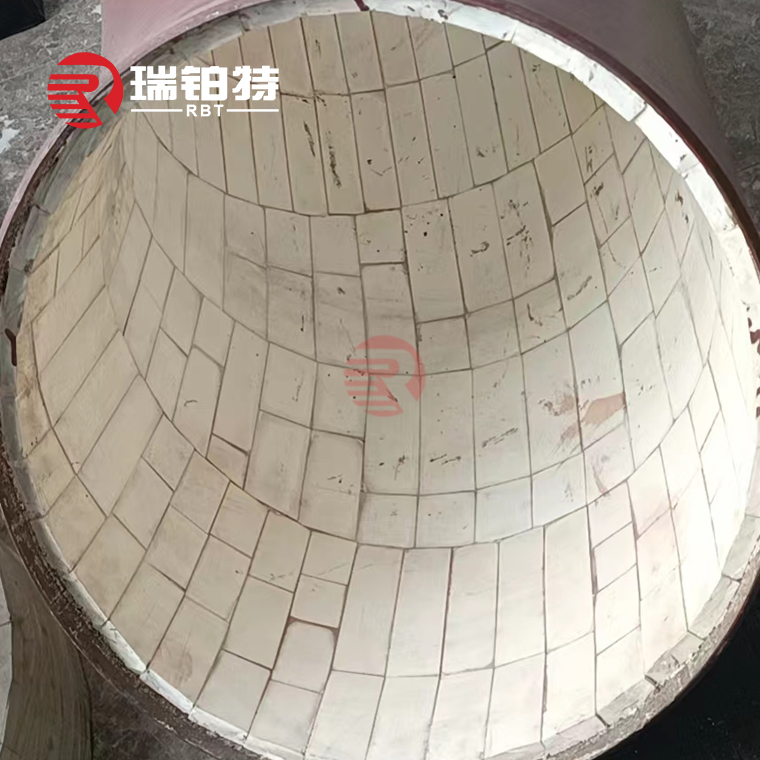

(3) Revestimiento cerámico resistente al desgaste platosEs un material con alúmina (AL₂O₃) como componente principal, complementado con otros ingredientes y sinterizado a una temperatura de 1700 °C. Presenta excelente resistencia al desgaste, a la corrosión y estabilidad térmica, y se utiliza ampliamente en sistemas de transporte de carbón, sistemas de transporte de materiales, sistemas de fabricación de polvo, descarga de cenizas, sistemas de eliminación de polvo y otros equipos mecánicos con alto desgaste en las industrias termoeléctrica, siderúrgica, metalúrgica, de maquinaria, de carbón, minera, química, cementera, terminales portuarias y otras.

Aplicaciones:

Industria minera:Durante la minería, los equipos suelen verse afectados por abrasivos e impactos. El uso de revestimiento cerámico resistente al desgaste puede prolongar eficazmente la vida útil de los equipos y reducir los costos de mantenimiento.

Industria metalúrgica:En los equipos metalúrgicos, el revestimiento cerámico resistente al desgaste puede resistir la erosión del metal fundido y el mineral para garantizar el funcionamiento estable del equipo.

Industria química:En la producción química, los equipos suelen estar expuestos a medios corrosivos. El uso de revestimiento cerámico resistente al desgaste puede mejorar la durabilidad de los equipos y reducir las fallas causadas por la corrosión.

Industria energética:En los equipos eléctricos, los revestimientos cerámicos resistentes al desgaste pueden reducir eficazmente el desgaste del polvo y otras partículas sólidas en el equipo, lo que garantiza el funcionamiento estable a largo plazo del equipo.

(4) Piezas de cerámica de forma especial resistentes al desgaste

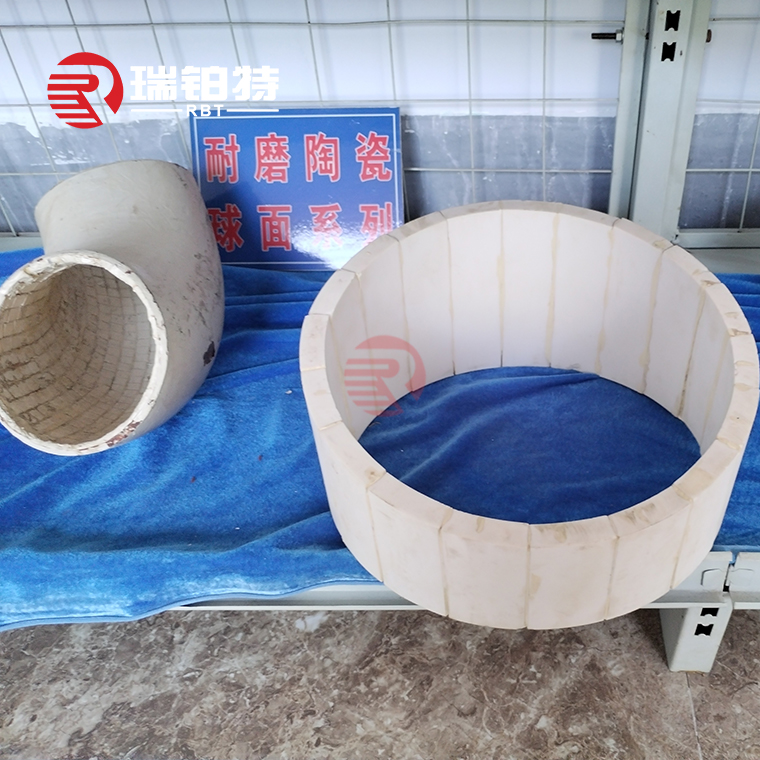

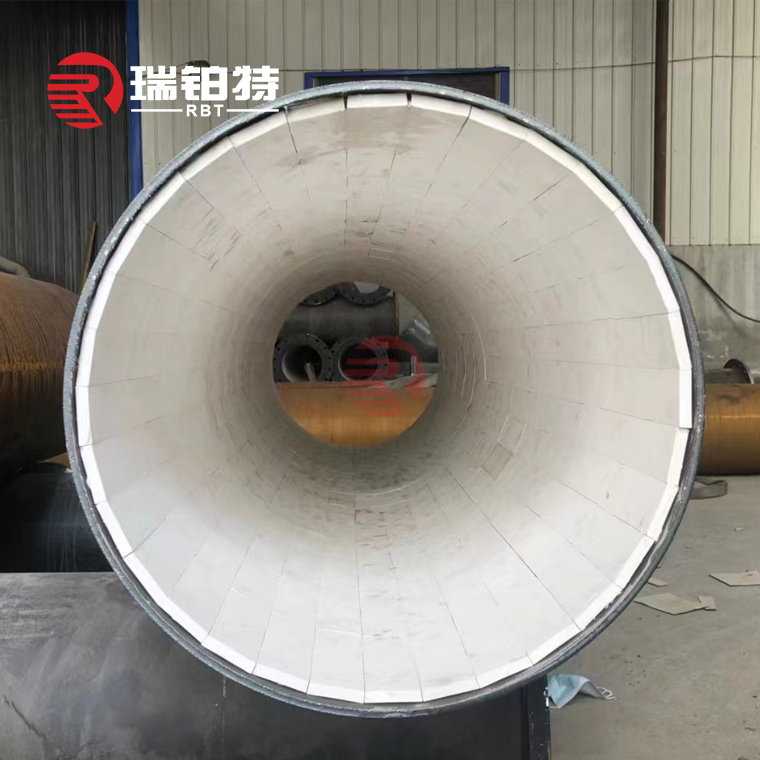

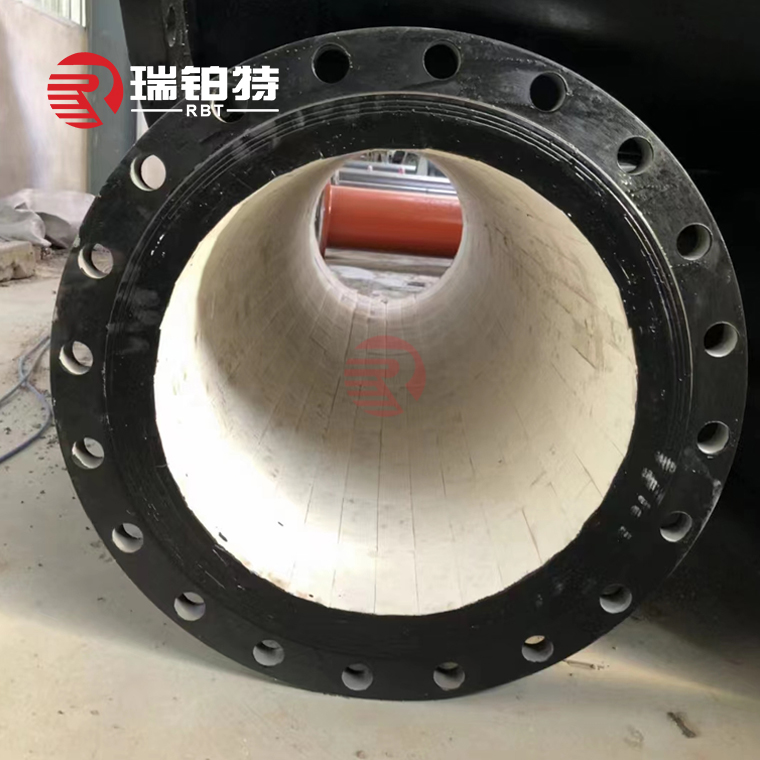

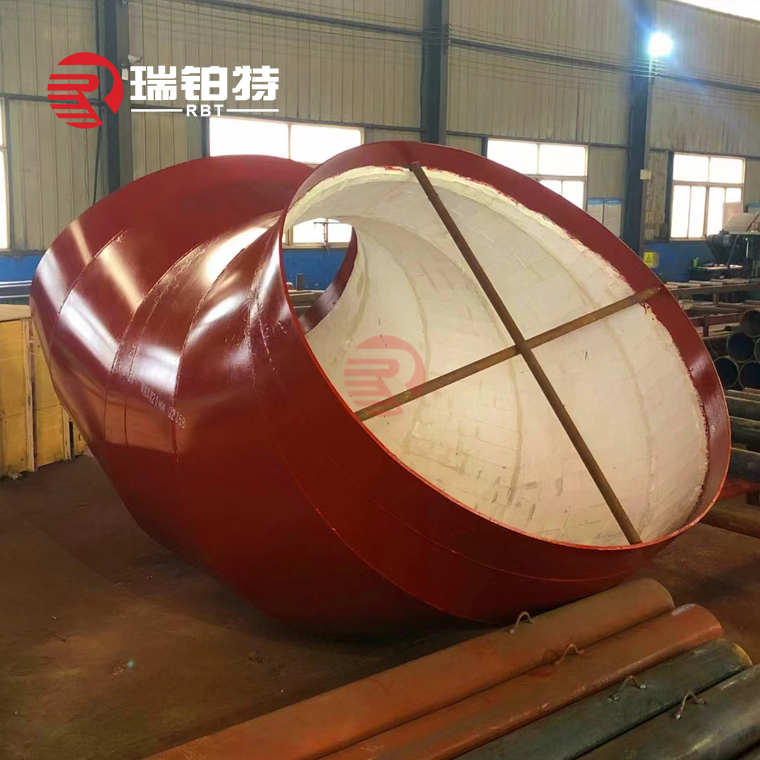

3. Tubo compuesto de cerámica resistente al desgaste, cuyo nombre completo es tubo de acero compuesto revestido de cerámica, es un tubo fabricado mediante un proceso de producción de alta tecnología: método de síntesis de embrague de alta temperatura autopropagante.

Características:

Alta resistencia al desgaste:La dureza Mohs del revestimiento cerámico de corindón puede alcanzar 9,0, lo que tiene una resistencia al desgaste extremadamente alta y es adecuado para transportar medios abrasivos.

Resistencia a la corrosión:Los materiales cerámicos tienen buena resistencia a medios corrosivos como ácidos, álcalis y sales.

Estabilidad a altas temperaturas:La capa de cerámica tiene alta estabilidad térmica y resistencia a la oxidación, y es adecuada para entornos de alta temperatura.

Ligero y de alta resistencia:Entre las tuberías de las mismas especificaciones y longitud unitaria, la tubería compuesta de cerámica resistente al desgaste es más liviana, pero tiene una fuerte resistencia al desgaste y a la erosión del fluido.

Solicitud:

Las tuberías compuestas de cerámica resistentes al desgaste se utilizan ampliamente en las industrias de energía, metalurgia, minería, carbón, química y otras para transportar materiales granulares abrasivos y medios corrosivos como arena, piedra, polvo de carbón, ceniza, aluminio líquido, etc. Su excelente resistencia al desgaste, resistencia a la corrosión y resistencia al calor la convierten en una tubería resistente al desgaste ideal.

Proceso de fabricación

Tubo cerámico compuesto de fundición centrífuga:Se fabrica mediante tecnología de síntesis autopropagante de alta temperatura y centrífuga de alta velocidad. El proceso es sencillo y económico. Es adecuado para el transporte de polvo a largas distancias.

Tubería de cerámica resistente al desgaste por parche:La lámina de cerámica de alúmina se adhiere a la pared interior de la tubería mediante un adhesivo fuerte y resistente a altas temperaturas. El proceso de fabricación es relativamente sencillo y económico.

Tubería compuesta autopropagable:Al mezclar polvo cerámico y polvo metálico, se sinteriza en la pared interna de la tubería utilizando síntesis de alta temperatura y métodos centrífugos. Tubería cerámica calcinada integralmente: El polvo cerámico se sinteriza en una tubería cerámica según el molde y luego se combina con la tubería de acero.

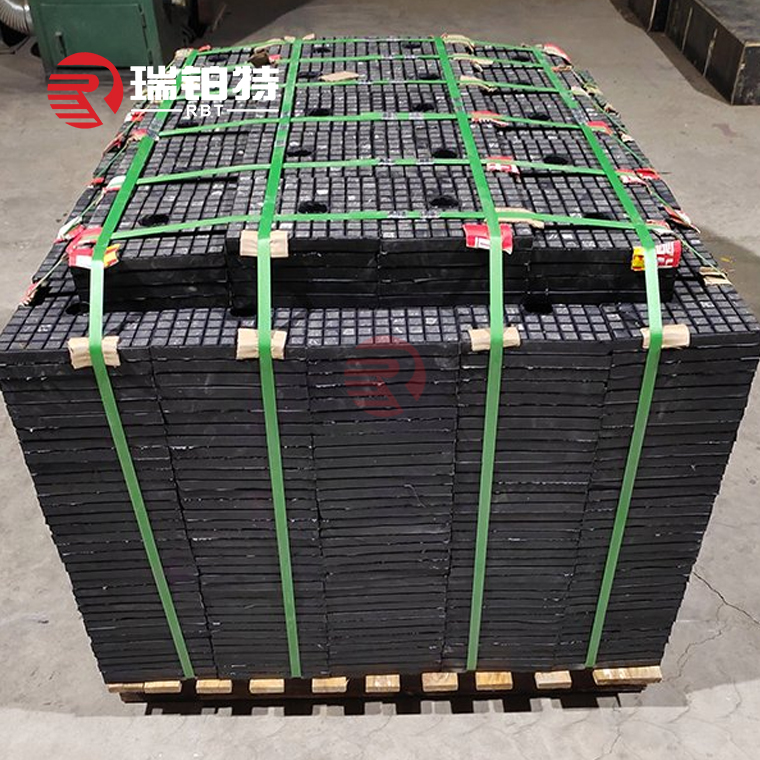

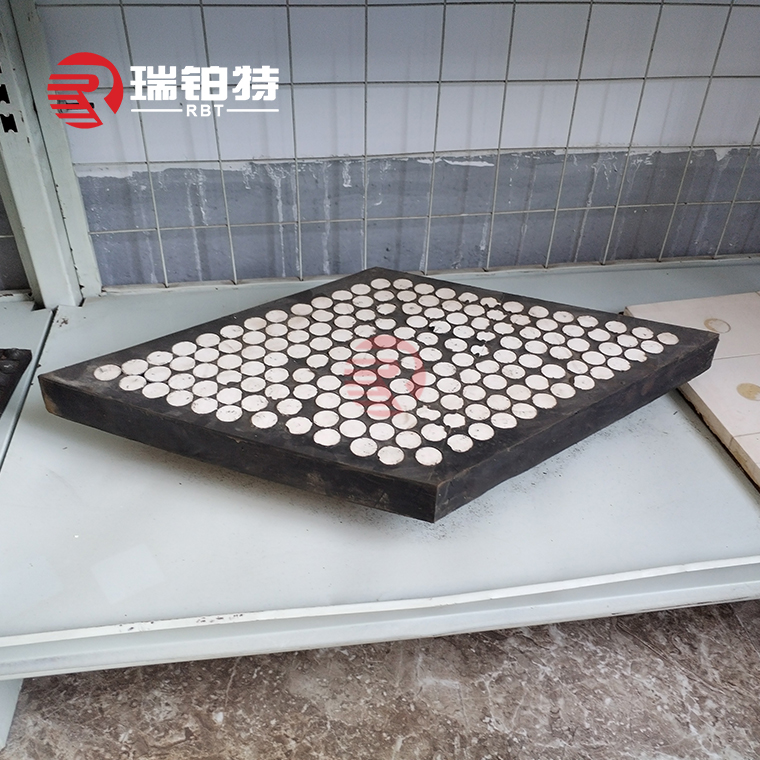

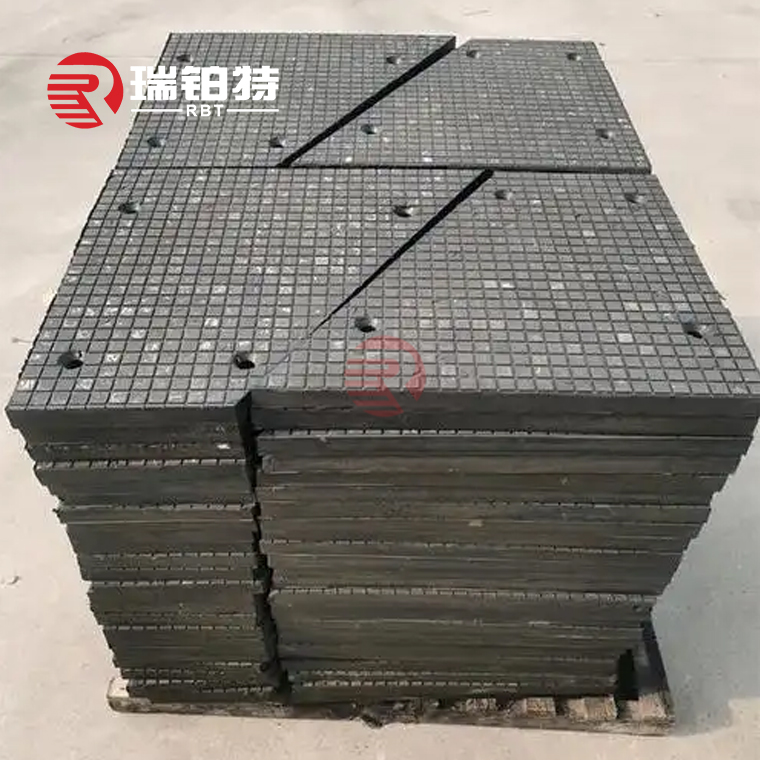

4. Cerámica dos en uno y tres en unoplacas compuestasSon un material compuesto que combina materiales cerámicos y de caucho, con excelente resistencia al desgaste, resistencia a la corrosión y resistencia al impacto.

Proceso de fabricación

Compuesto de caucho cerámico dos en unoplatos:Mediante la tecnología de vulcanización de caucho, se vulcaniza cerámica de alúmina de alta dureza y se incrusta en caucho especial para formar un compuesto de caucho cerámico. Este compuesto tiene un buen rendimiento de amortiguación y puede amortiguar eficazmente el impacto de minerales y otros materiales que caen desde gran altura.

Compuesto cerámico resistente al desgaste tres en unoplatos:Sobre la base de la tecnología dos en uno, se añade una capa de placa de acero. Mediante la tecnología de vulcanización de caucho, el compuesto de caucho cerámico se vulcaniza junto con una placa de acero con pernos avellanados para formar un revestimiento compuesto con una estructura tres en uno. Esta estructura garantiza una unión firme entre la cerámica, el caucho y las placas de acero, a la vez que proporciona una fijación adicional.

Características de rendimiento

Resistencia al desgaste:La capa de cerámica tiene una dureza extremadamente alta, lo que puede resistir eficazmente el desgaste y extender la vida útil del equipo.

Resistencia al impacto:La capa de caucho tiene buena elasticidad y resistencia al impacto, puede absorber el impacto y la vibración generados durante el funcionamiento del equipo y proteger la capa de cerámica contra daños.

Resistencia a la corrosión:Tanto la cerámica como el caucho tienen buena resistencia a la corrosión y pueden funcionar de manera estable durante mucho tiempo en entornos hostiles.

Ligero:La placa de revestimiento en la estructura tres en uno es más de un 60% más liviana que la placa de acero resistente al desgaste y es muy conveniente de instalar y reemplazar.

Solicitud:

Minería:Se utiliza para piezas resistentes al desgaste de equipos como molinos de bolas, molinos de carbón, elevadores de cangilones,Transportadores rascadores, etc. para mejorar la eficiencia operativa y la estabilidad del equipo.

Metalurgia:En diversos equipos de la industria metalúrgica, las placas compuestas de cerámica resistentes al desgaste pueden resistir eficazmente el desgaste de altas temperaturas, altas presiones y materiales corrosivos.

Electricidad:En el sistema de transporte de carbón, los equipos de eliminación de polvo y otras partes de la industria energética reducen el desgaste del equipo y los costos de mantenimiento.

Industria química:En los reactores, tanques de almacenamiento y otros equipos de la industria química, resisten la erosión de diversos medios químicos y prolongan la vida útil de los equipos.

Índice de productos

| Artículo | Al2O3 >92% | >95% | >99% | >99,5% | >99,7% |

| Color | Blanco | Blanco | Blanco | Color crema | Color crema |

| Densidad teórica (g/cm3) | 3.45 | 3.50 | 3.75 | 3.90 | 3.92 |

| Resistencia a la flexión (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Resistencia a la compresión (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Módulo elástico (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Resistencia al impacto (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5.5 |

| Coeficiente de Weibull (m) | 11 | 10 | 10 | 12 | 12 |

| Dureza Vickers (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Coeficiente de expansión térmica | 5.0-8.3 | 5.0-8.3 | 5.1-8.3 | 5.5-8.4 | 5.5-8.5 |

| Conductividad térmica (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Estabilidad al choque térmico | 220 | 250 | 250 | 280 | 280 |

| Temperatura máxima de funcionamiento℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| Resistencia de volumen de 20 ℃ | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Rigidez dieléctrica (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Constante dieléctrica | 10 | 10 | 10 | 10 | 10 |

Exposición de fábrica

Perfil de la empresa

Shandong Robert New Material Co., Ltd.Se encuentra en la ciudad de Zibo, provincia de Shandong, China, y es una planta de producción de materiales refractarios. Somos una empresa moderna que integra investigación y desarrollo, producción, ventas, diseño y construcción de hornos, tecnología y exportación de materiales refractarios. Contamos con equipos completos, tecnología avanzada, sólida capacidad técnica, excelente calidad de producto y una excelente reputación. Nuestra fábrica ocupa más de 200 acres y produce anualmente aproximadamente 30 000 toneladas de materiales refractarios moldeados y 12 000 toneladas de materiales refractarios sin moldear.

Nuestros principales productos de materiales refractarios incluyen:materiales refractarios alcalinos; materiales refractarios de aluminio y silicio; materiales refractarios sin forma; materiales refractarios térmicos aislantes; materiales refractarios especiales; materiales refractarios funcionales para sistemas de colada continua.

Preguntas frecuentes

¿Necesitas ayuda? Visita nuestros foros de soporte para encontrar respuestas a tus preguntas.

Somos un fabricante reconocido, nuestra fábrica se especializa en la producción de materiales refractarios desde hace más de 30 años. Nos comprometemos a ofrecer el mejor precio y el mejor servicio preventa y posventa.

Para cada proceso de producción, RBT cuenta con un sistema completo de control de calidad que evalúa la composición química y las propiedades físicas. Realizamos pruebas a los productos y les enviamos el certificado de calidad junto con ellos. Si tiene requisitos especiales, haremos todo lo posible por adaptarnos a ellos.

Nuestro tiempo de entrega varía según la cantidad. Sin embargo, nos comprometemos a enviarlo lo antes posible con calidad garantizada.

Por supuesto, ofrecemos muestras gratuitas.

Sí, por supuesto, le invitamos a visitar la empresa RBT y nuestros productos.

No hay límite, podemos brindarle la mejor sugerencia y solución según su situación.

Hemos estado fabricando materiales refractarios durante más de 30 años, tenemos un sólido soporte técnico y una rica experiencia, podemos ayudar a los clientes a diseñar diferentes hornos y brindar un servicio integral.