Introducción

En las industrias de alta temperatura, desde la siderurgia hasta la producción de vidrio, los materiales refractarios son la base de unas operaciones seguras y eficientes. Entre ellos,ladrillos de mullitaDestacan por su excepcional estabilidad térmica, resistencia a la corrosión y resistencia mecánica. Comprender su clasificación y aplicaciones es fundamental para las empresas que buscan optimizar la vida útil de sus equipos y reducir los costos operativos. Este artículo detalla los tipos principales de ladrillos de mullita y sus usos prácticos, ayudándole a tomar decisiones informadas para sus necesidades industriales.

Clasificación de los ladrillos de mullita

Los ladrillos de mullita se clasifican según los procesos de fabricación y los componentes agregados, cada uno adaptado a demandas industriales específicas.

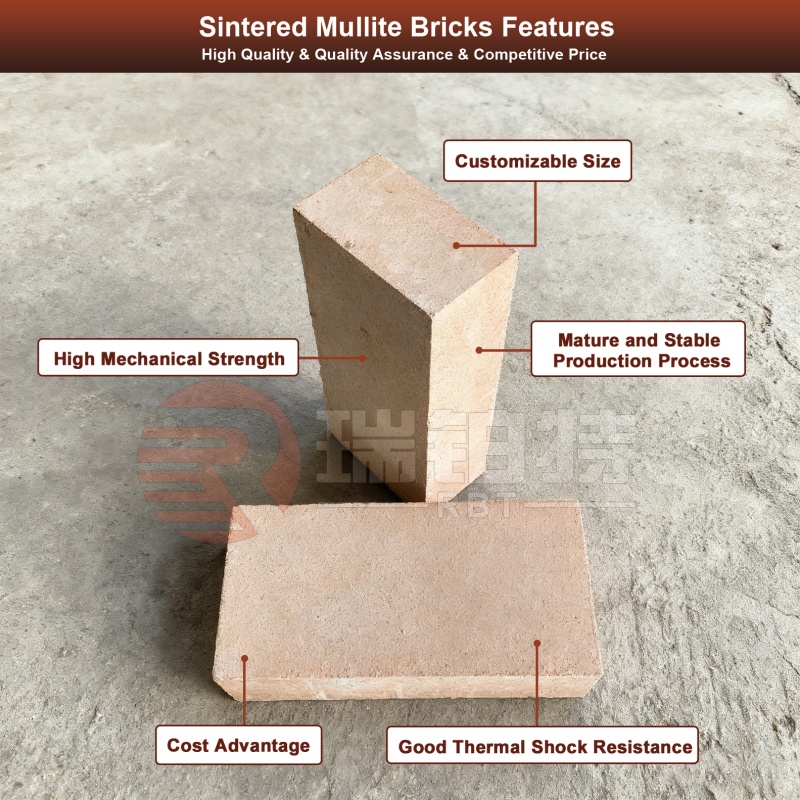

1. Ladrillos de mullita sinterizada

Fabricados mediante la mezcla de alúmina y sílice de alta pureza, el moldeado de la mezcla y su sinterización a temperaturas superiores a 1600 °C, los ladrillos de mullita sinterizada presentan una estructura densa y una baja porosidad (normalmente inferior al 15 %). Estas características les confieren una excelente resistencia al desgaste y al choque térmico, ideal para entornos con fluctuaciones frecuentes de temperatura. Sus usos comunes incluyen revestimientos para hornos cerámicos, estufas de aire caliente de altos hornos y cámaras de combustión de calderas.

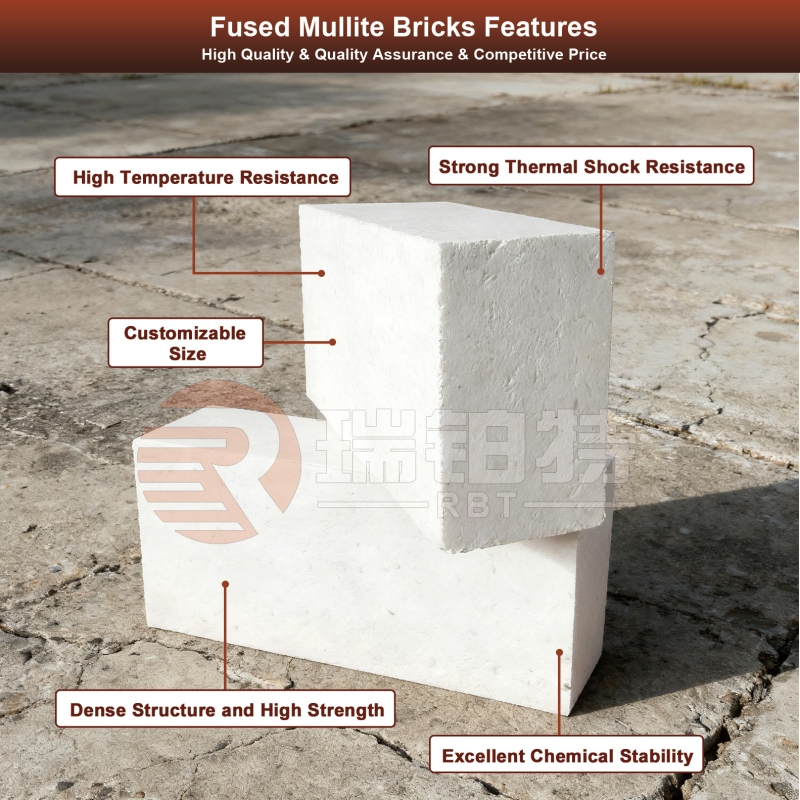

2. Ladrillos de mullita fundidos

Los ladrillos de mullita fundidos, producidos mediante la fusión de materias primas (alúmina, sílice) en un horno de arco eléctrico (a más de 2000 °C) y el colado de la mezcla fundida en moldes, presentan niveles ultrabajos de impurezas y una alta pureza cristalina. Su superior resistencia a la erosión química (p. ej., causada por vidrio fundido o escorias) los convierte en la mejor opción para regeneradores de hornos de vidrio, baños de estaño de vidrio flotado y otros equipos expuestos a medios fundidos agresivos.

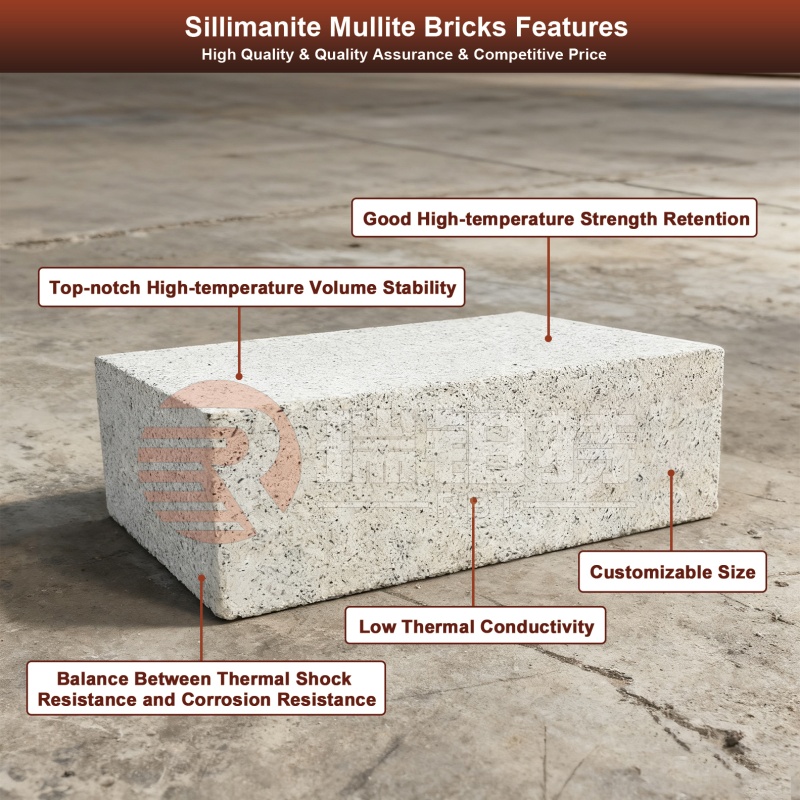

3. Ladrillos ligeros de mullita

Los ladrillos ligeros de mullita, creados mediante la adición de agentes porosos (p. ej., aserrín, grafito) durante la producción, tienen una porosidad del 40-60 % y una densidad mucho menor que los ladrillos sinterizados o fundidos. Su principal ventaja es su baja conductividad térmica (0,4-1,2 W/(m·K)), lo que reduce la pérdida de calor. Se utilizan ampliamente como capas aislantes en hornos y equipos de tratamiento térmico, donde el peso y la eficiencia energética son prioritarios.

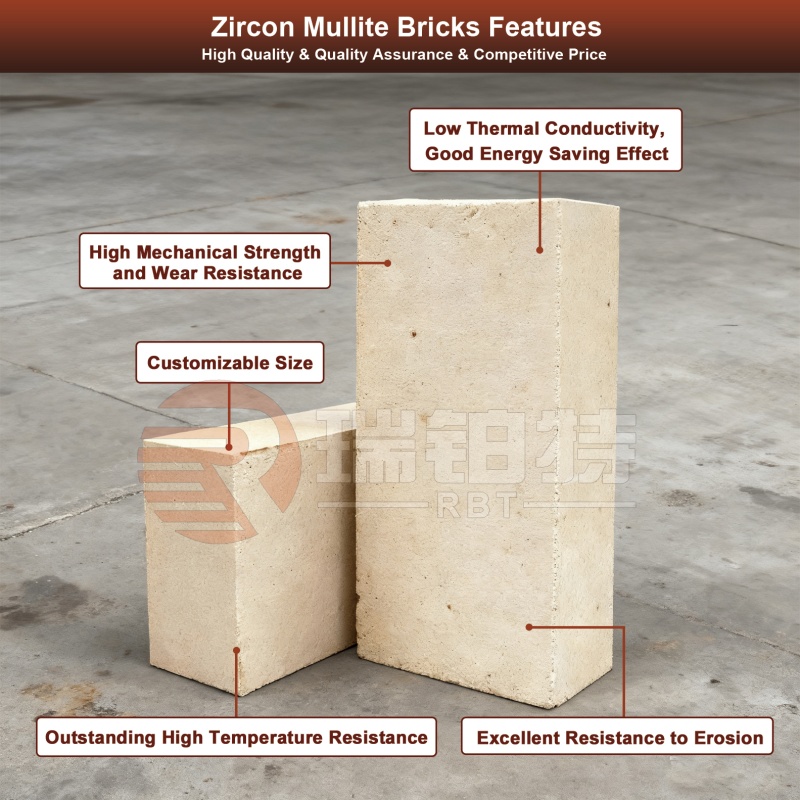

4. Ladrillos de mullita y circón

Al incorporar circón (ZrSiO₄) a la mezcla de materia prima, los ladrillos de mullita y circón mejoran su rendimiento a altas temperaturas: soportan temperaturas de hasta 1750 °C y resisten la erosión de las escorias ácidas. Esto los hace adecuados para entornos hostiles como hornos de fundición de metales no ferrosos (p. ej., celdas de reducción de aluminio) y zonas de combustión de hornos rotatorios de cemento.

Aplicaciones de los ladrillos de mullita

La versatilidad de los ladrillos de mullita los hace indispensables en múltiples industrias de alta temperatura.

1. Industria del acero

La producción de acero implica temperaturas extremas (hasta 1800 °C) y escorias corrosivas. Los ladrillos de mullita sinterizada recubren las estufas de aire caliente, donde su resistencia al choque térmico previene el agrietamiento por calentamiento/enfriamiento rápido. Las variantes de fundición fundida protegen las cucharas y artesas, reduciendo la erosión de la escoria y prolongando la vida útil de los equipos entre un 20 % y un 30 % en comparación con los refractarios tradicionales.

2. Industria del cemento

Los hornos rotatorios de cemento operan a 1450–1600 °C, y las escorias alcalinas representan un importante riesgo de erosión. Los ladrillos de mullita y circón recubren la zona de combustión del horno, resistiendo los ataques alcalinos y manteniendo la integridad estructural. Los ladrillos ligeros de mullita también actúan como capas aislantes, reduciendo el consumo de energía entre un 10 % y un 15 %.

3. Industria del vidrio

El vidrio fundido (1500–1600 °C) es altamente corrosivo, por lo que los ladrillos de mullita fundidos son esenciales para regeneradores de hornos de vidrio y revestimientos de tanques. Previenen la contaminación del vidrio y prolongan la vida útil del horno a 5-8 años, en comparación con los 3-5 años que se obtenían con otros materiales.

4. Otras industrias

En la fundición de metales no ferrosos (aluminio, cobre), los ladrillos de mullita de circón resisten la erosión del metal fundido y la escoria. En la industria petroquímica, los ladrillos de mullita sinterizada recubren los hornos de craqueo gracias a su estabilidad térmica. En la cerámica, los ladrillos ligeros de mullita aíslan los hornos, reduciendo así el consumo energético.

Conclusión

Los diversos tipos de ladrillos de mullita (sinterizados, fundidos, ligeros y de circón) satisfacen las necesidades específicas de las industrias de alta temperatura. Desde aumentar la eficiencia de los hornos de acero hasta prolongar la vida útil de los hornos de vidrio, ofrecen beneficios tangibles: mayor vida útil de los equipos, menores costos de energía y menor tiempo de inactividad. A medida que las industrias buscan una mayor productividad y sostenibilidad, los ladrillos de mullita seguirán siendo una solución clave. Elija el tipo adecuado para su aplicación y aproveche al máximo su potencial.

Hora de publicación: 31 de octubre de 2025