Hormigón refractario

Descripción del Producto

Hormigones refractariosSon una mezcla de agregados refractarios, polvos y aglutinantes. Tras añadir agua u otros líquidos, son aptos para la construcción mediante vertido y vibración. También pueden prefabricarse en piezas con formas y tamaños específicos para la construcción de revestimientos de hornos industriales. Para mejorar las propiedades físicas y químicas y el rendimiento constructivo de los hormigones refractarios, se suelen añadir cantidades adecuadas de aditivos, como plastificantes, dispersantes, aceleradores, retardadores, agentes de expansión, agentes despegantes-gelificantes, etc. Además, en hormigones refractarios utilizados en zonas con grandes fuerzas mecánicas o fuertes choques térmicos, la adición de una cantidad adecuada de fibra de acero inoxidable aumenta significativamente la tenacidad del material. En el hormigonado refractario aislante, la adición de fibras inorgánicas no solo mejora la tenacidad, sino que también contribuye a mejorar sus propiedades de aislamiento térmico. Dado que la composición básica del material de los hormigones refractarios (como agregados y polvos, aditivos, aglutinantes y aditivos), el proceso de coagulación y endurecimiento, los métodos de construcción, etc., son similares al hormigón en la ingeniería civil, alguna vez se lo llamóhormigón refractario.

Índice de productos

| Nombre del producto | Moldeable ligero | ||||||

| Temperatura límite de trabajo | 1100 | 1200 | 1400 | 1500 | 1600 | ||

| 110℃ Densidad aparente (g/cm3) ≥ | 1.15 | 1.25 | 1.35 | 1.40 | 1,50 | ||

| Módulo de ruptura(MPa) ≥ | 110 °C × 24 h | 2.5 | 3 | 3.3 | 3.5 | 3.0 | |

| 1100 °C × 3 h | 2 | 2 | 2.5 | 3.5 | 3.0 | ||

| 1400 °C × 3 h | — | — | 3 | 10.8 | 8.1 | ||

| Resistencia al aplastamiento en fríoMPa) ≥ | 110 °C × 24 h | 8 | 8 | 11 | 12 | 10 | |

| 1100 °C × 3 h | 4 | 4 | 5 | 11 | 10 | ||

| 1400 °C × 3 h | — | — | 15 | 22 | 14 | ||

| Cambio lineal permanente (%) | 1100 °C × 3 h | -0,65 1000℃×3h | -0.8 | -0,25 | -0,15 | -0.1 | |

| 1400 °C × 3 h | — | — | -0.8 | -0,55 | -0,45 | ||

| Conductividad térmica(Peso neto (W/mk) | 350℃ | 0,18 | 0,20 | 0.30 | 0,48 | 0,52 | |

| 700℃ | 0,25 | 0,25 | 0,45 | 0,61 | 0,64 | ||

| Al2O3(%) ≥ | 33 | 35 | 45 | 55 | 65 | ||

| Fe2O3(%) ≤ | 3.5 | 3.0 | 2.5 | 2.0 | 2.0 | ||

| Nombre del producto | Hormigón refractario de bajo contenido de cemento | |||||

| ÍNDICE | RBTZJ-42 | RBTZJ-60 | RBTZJ-65 | RBTZJS-65 | RBTZJ-70 | |

| Temperatura límite de trabajo | 1300 | 1350 | 1400 | 1400 | 1450 | |

| Densidad aparente (g/cm3) 110℃×24h≥ | 2.15 | 2.3 | 2.4 | 2.4 | 2.45 | |

| Resistencia a la flexión en frío 110℃×24h(MPa) ≥ | 4 | 5 | 6 | 6 | 7 | |

| Resistencia al aplastamiento en frío (MPa) ≥ | 110 °C × 24 h | 25 | 30 | 35 | 35 | 40 |

| CT℃×3h | 50 1300 °C × 3 h | 55 1350 °C × 3 h | 60 1400 °C × 3 h | 40 1400 °C × 3 h | 70 1400 °C × 3 h | |

| Cambio lineal permanente @CT℃ × 3h(%) | -0,5~+0,5 1300℃ | -0,5~+0,5 1350℃ | 0~+0.8 1400℃ | 0~+0.8 1400℃ | 0~+1.0 1400℃ | |

| Resistencia al choque térmico (1000℃agua) ≥ | — | — | — | 20 | — | |

| Al2O3(%) ≥ | 42 | 60 | 65 | 65 | 70 | |

| CaO(%) ≤ | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | |

| Fe2O3(%) ≤ | 2.0 | 1.5 | 1.5 | 1.5 | 1.5 | |

| Nombre del producto | Moldeable de alta resistencia | |||||

| ÍNDICE | HS-50 | HS-60 | HS-70 | HS-80 | HS-90 | |

| Temperatura límite de trabajo (℃) | 1400 | 1500 | 1600 | 1700 | 1800 | |

| 110℃ Densidad aparente (g/cm3) ≥ | 2.15 | 2.30 | 2.40 | 2.50 | 2.90 | |

| Módulo de ruptura (MPa) ≥ | 110 °C × 24 h | 6 | 8 | 8 | 8.5 | 10 |

| 1100 °C × 3 h | 8 | 8.5 | 8.5 | 9 | 9.5 | |

| 1400 °C × 3 h | 8.5 1300℃×3h | 9 | 9.5 | 10 | 15 | |

| Resistencia al aplastamiento en frío (MPa) ≥ | 110 °C × 24 h | 35 | 40 | 40 | 45 | 60 |

| 1100 °C × 3 h | 40 | 50 | 45 | 50 | 70 | |

| 1400 °C × 3 h | 45 1300℃×3h | 55 | 50 | 55 | 100 | |

| Cambio lineal permanente (%) | 1100 °C × 3 h | -0.2 | -0.2 | -0,25 | -0,15 | -0.1 |

| 1400 °C × 3 h | -0,45 1300℃×3h | -0.4 | -0.3 | -0.3 | -0.1 | |

| Al2O3(%) ≥ | 48 | 48 | 55 | 65 | 75 | 90 |

| CaO(%) ≤ | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 |

| Fe2O3(%) ≤ | 3.5 | 3.5 | 3.0 | 2.5 | 2.0 | 2.0 |

Solicitud

1. Fundición de aluminio de alta calidad:El material colable de alto contenido de aluminio se compone principalmente de alúmina (Al₂O₃) y presenta alta refractariedad, resistencia a la escoria y al choque térmico. Se utiliza ampliamente en hornos y crisoles de alta temperatura en las industrias del acero, metales no ferrosos, química y otras.

2. Hormigón reforzado con fibra de acero:El hormigón colado reforzado con fibra de acero se basa en hormigón colado convencional, al que se le añaden fibras de acero para mejorar su resistencia al choque térmico, al desgaste y a la escoria. Se utiliza principalmente en hornos, fondos de hornos y otras piezas de las industrias siderúrgica, metalúrgica, petroquímica y otras.

3. Mullita moldeable:El material colable de mullita se compone principalmente de mullita (MgO·SiO₂) y presenta buena resistencia al desgaste, refractariedad y resistencia a la escoria. Se utiliza comúnmente en piezas clave como hornos y convertidores de acero en las industrias del acero, la metalurgia y otras.

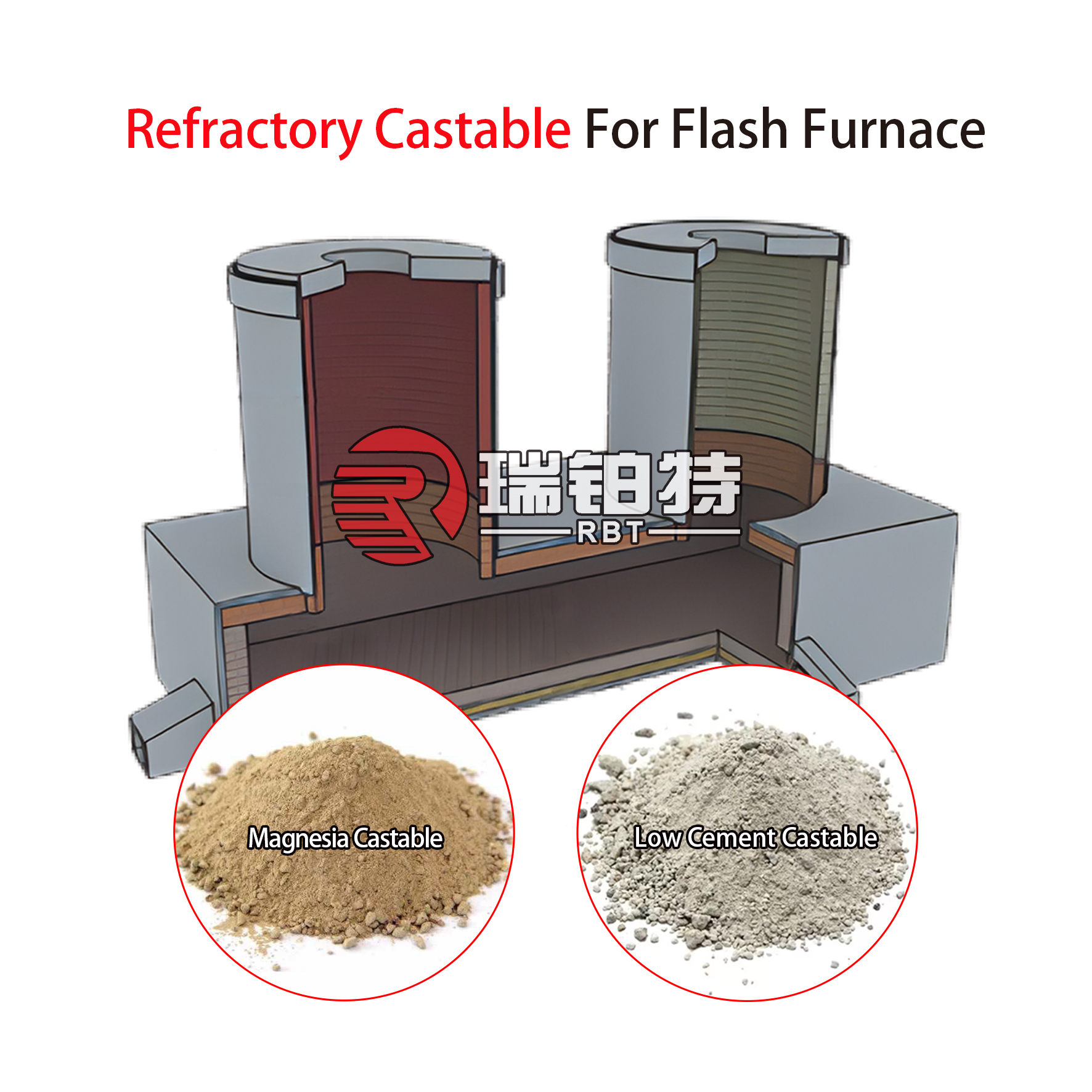

4. Carburo de silicio fundible:El carburo de silicio colable se compone principalmente de carburo de silicio (SiC) y presenta una excelente resistencia al desgaste, a la escoria y al choque térmico. Se utiliza ampliamente en hornos de alta temperatura, lechos de hornos y otras piezas de las industrias de metales no ferrosos, química, cerámica y otras.

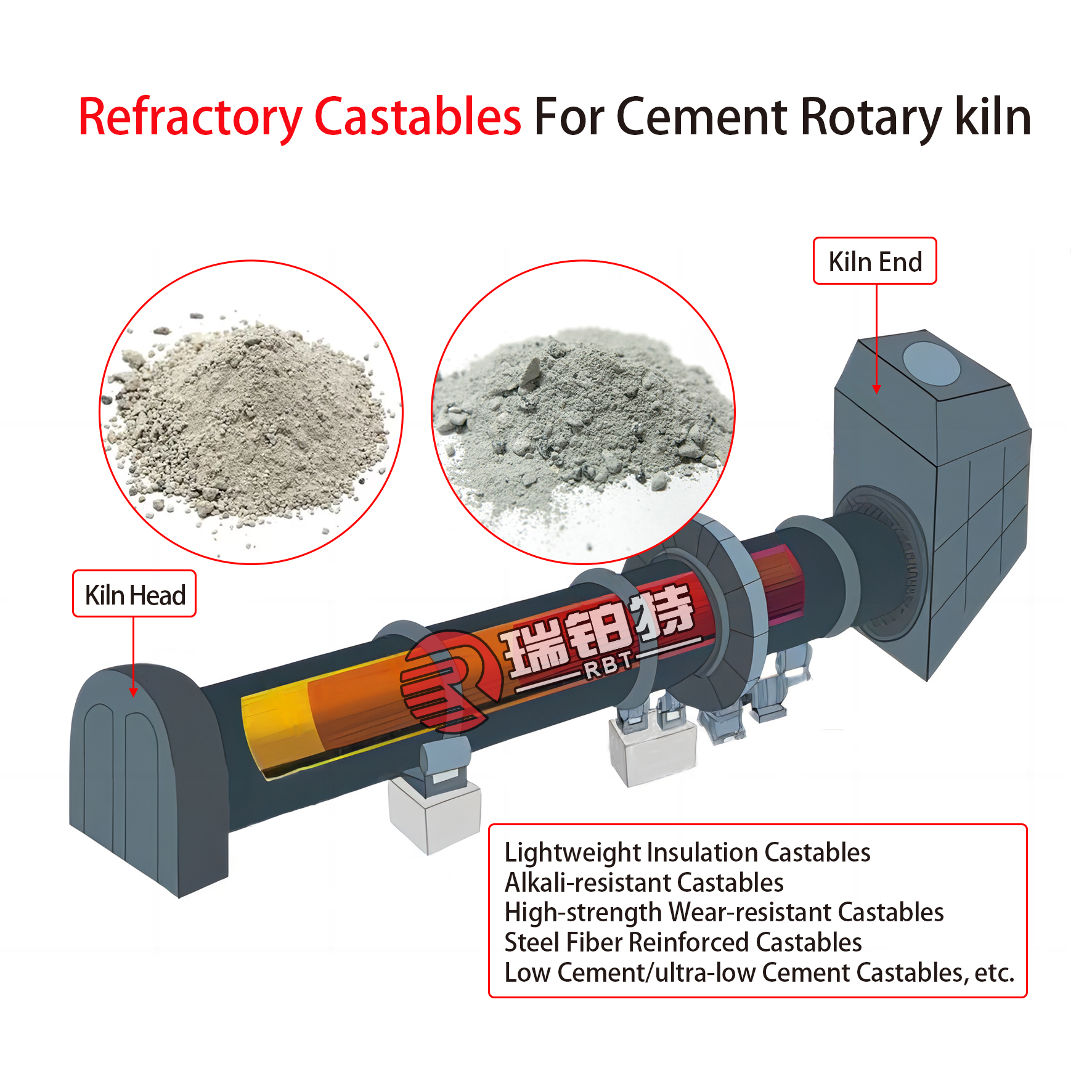

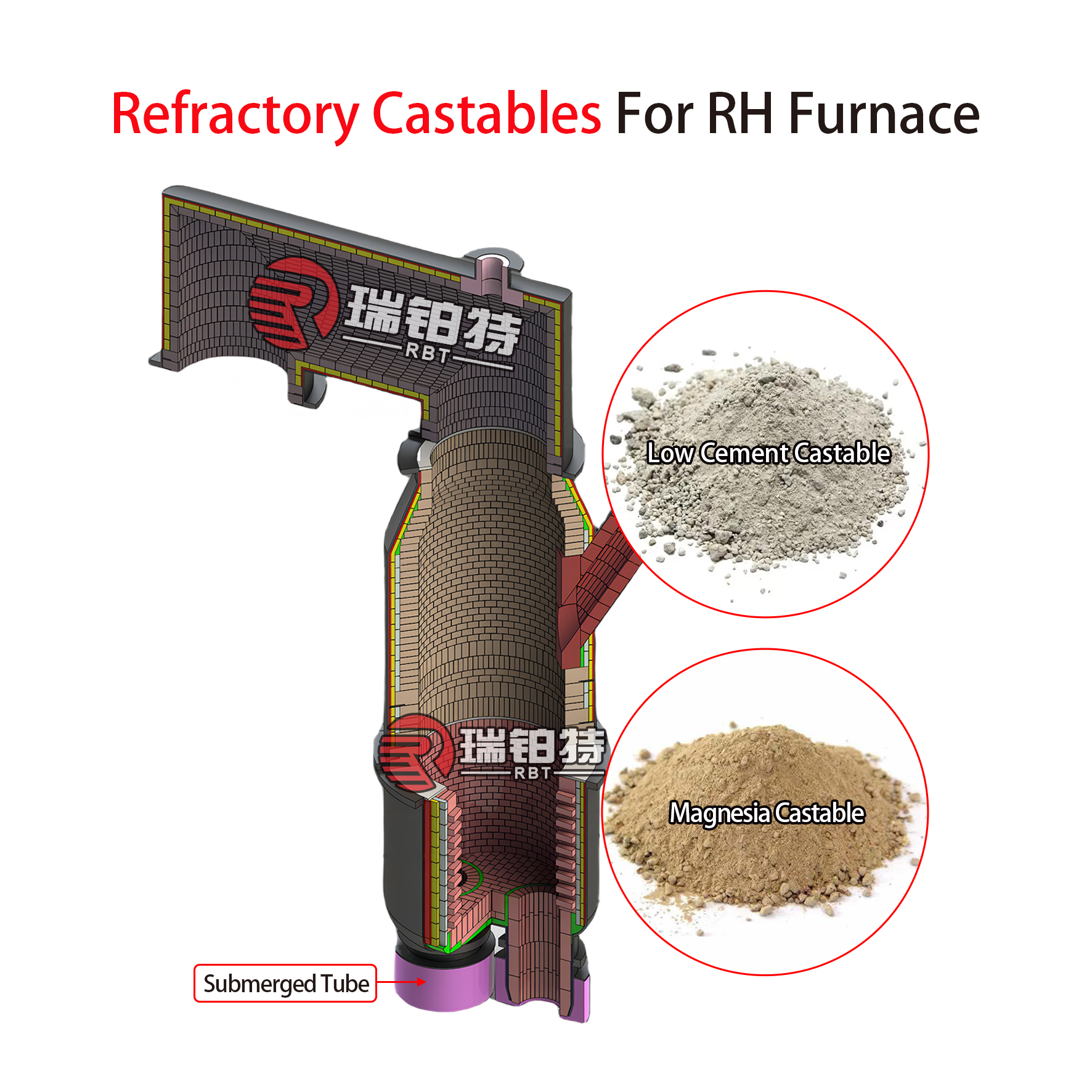

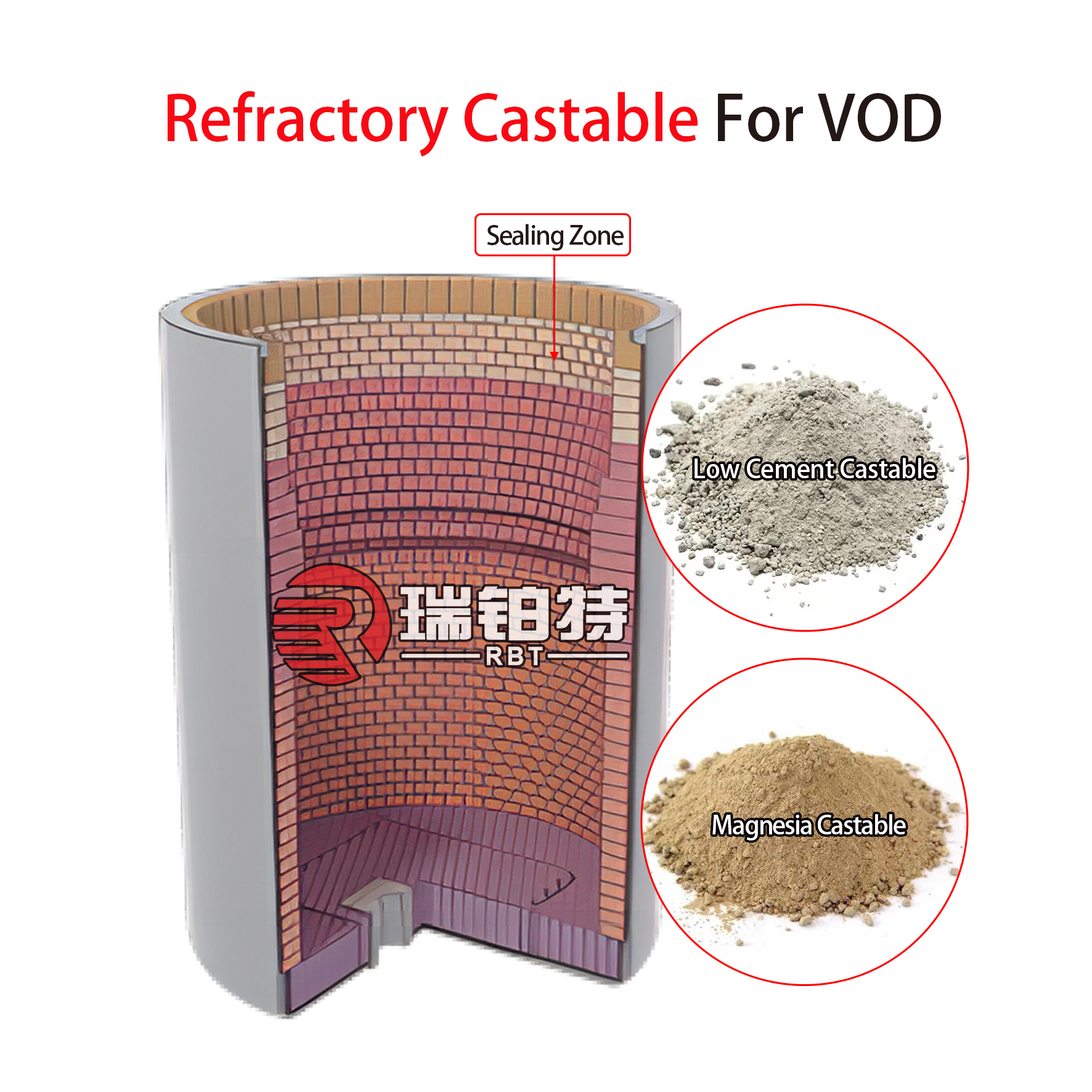

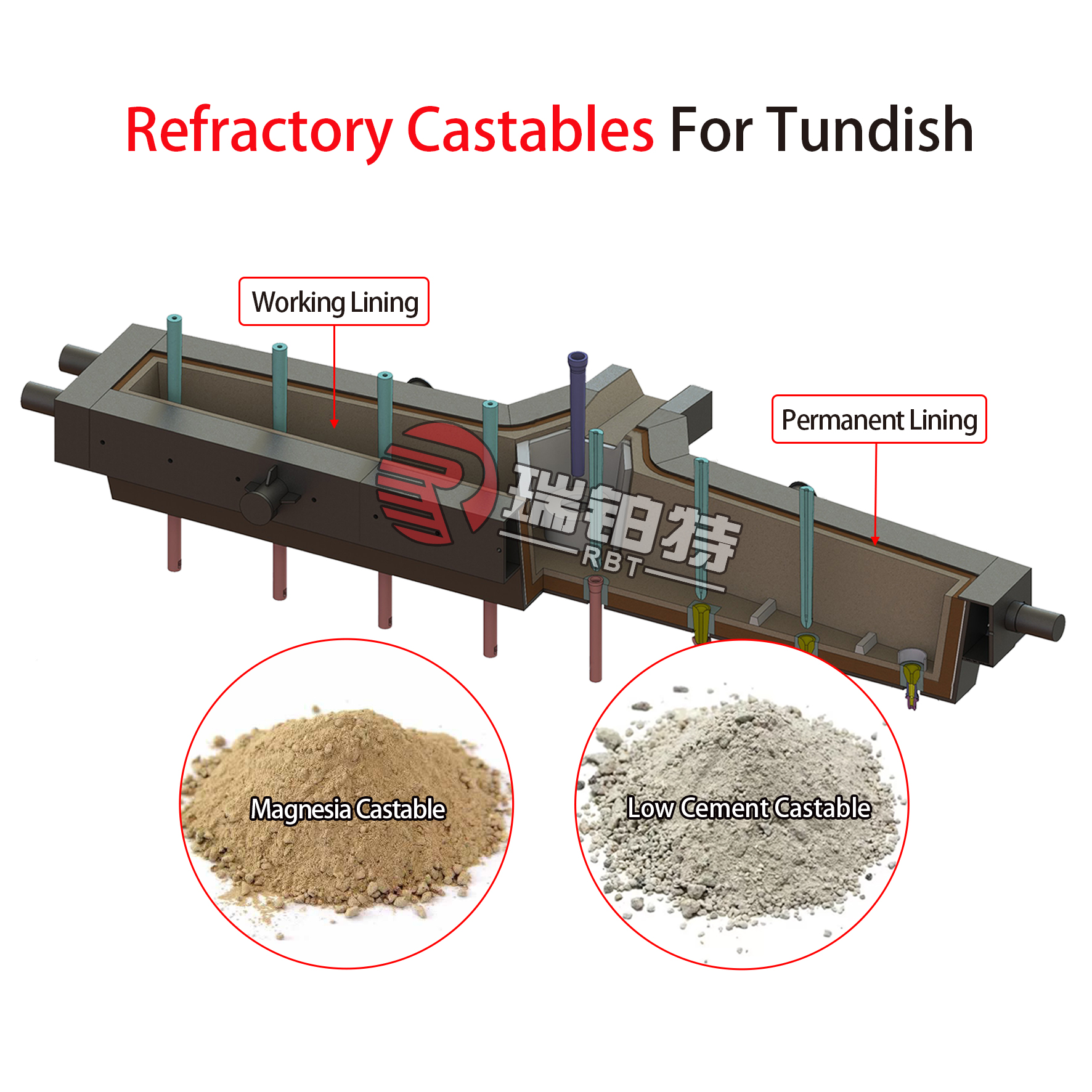

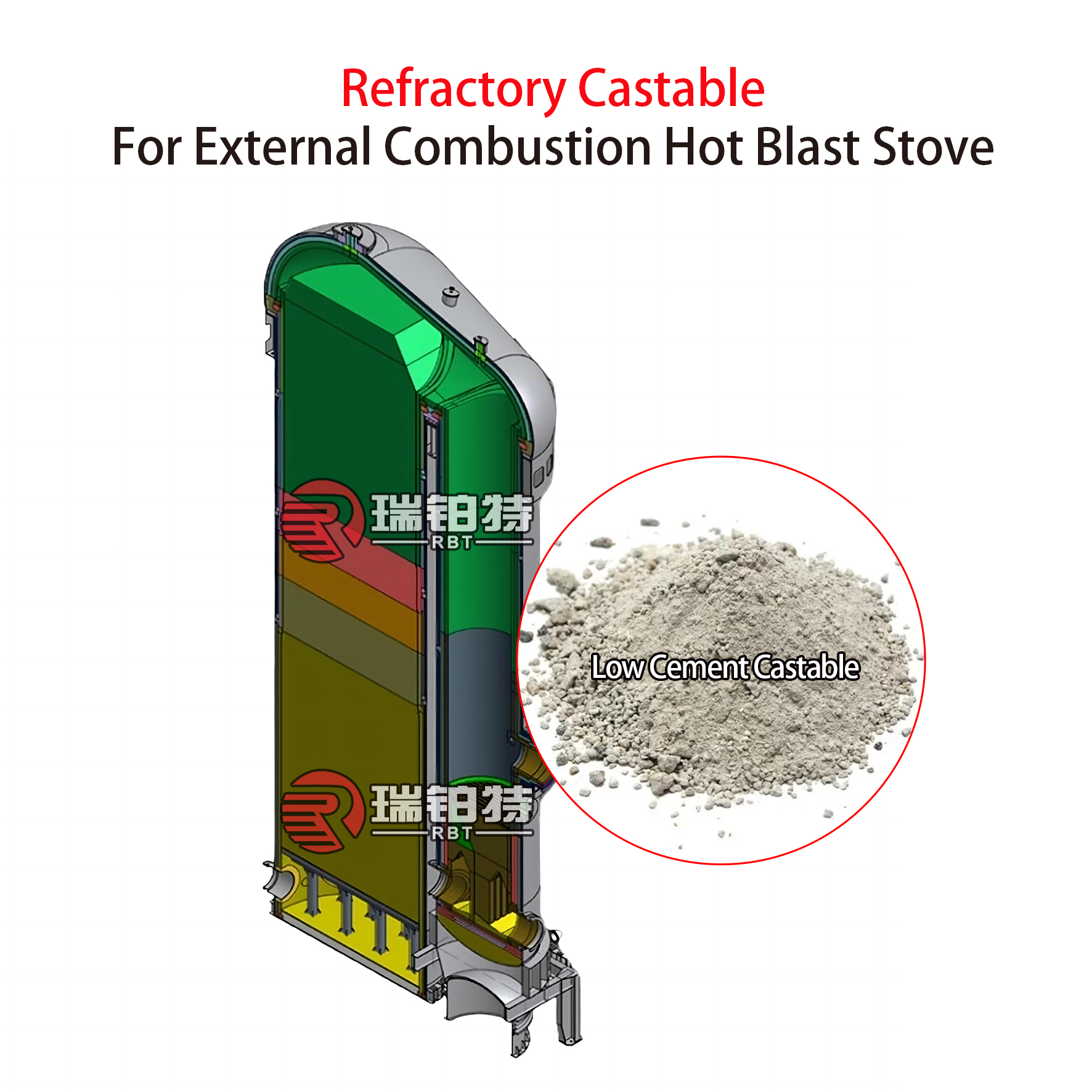

5. Hormigones con bajo contenido de cemento:Se refiere a los hormigones con bajo contenido de cemento, generalmente alrededor del 5%, y algunos incluso se reducen al 1% o 2%. Los hormigones con bajo contenido de cemento utilizan partículas ultrafinas que no superan 1 μm, y su resistencia al choque térmico, a la escoria y a la erosión se ha mejorado significativamente. Los hormigones con bajo contenido de cemento son adecuados para revestimientos de diversos hornos de tratamiento térmico, hornos de calentamiento, hornos verticales, hornos rotatorios, tapas de hornos eléctricos, orificios de colada de altos hornos, etc.; los hormigones autofluyentes con bajo contenido de cemento son adecuados para revestimientos integrales de pistolas de pulverización en la metalurgia de pulverización, revestimientos resistentes al desgaste a alta temperatura para reactores de craqueo catalítico petroquímico y revestimientos exteriores de tuberías de refrigeración por agua de hornos de calentamiento.

6. Hormigones refractarios resistentes al desgaste:Los principales componentes de los refractarios refractarios resistentes al desgaste incluyen agregados refractarios, polvos, aditivos y aglutinantes. Los refractarios resistentes al desgaste son un tipo de material refractario amorfo ampliamente utilizado en la metalurgia, la petroquímica, los materiales de construcción, la energía y otras industrias. Este material ofrece resistencia a altas temperaturas, al desgaste y a la erosión. Se utiliza para reparar y proteger el revestimiento de equipos de alta temperatura, como hornos y calderas, alargando así su vida útil.

7. Moldeable con cucharón:El moldeable de cuchara es un material refractario amorfo compuesto principalmente por clínker de bauxita con alto contenido de alúmina y carburo de silicio, con aglutinante de cemento de aluminato puro, dispersante, agente anticontracción, coagulante, fibra antiexplosiva y otros aditivos. Debido a su excelente efecto en la capa de trabajo de la cuchara, también se le conoce como moldeable de carburo de silicio y aluminio.

8. Hormigón refractario aislante ligero:El hormigón refractario aislante ligero es ligero, de alta resistencia y excelente aislamiento térmico. Está compuesto principalmente de áridos ligeros (como perlita, vermiculita, etc.), materiales estables a altas temperaturas, aglutinantes y aditivos. Se utiliza ampliamente en diversos equipos industriales de alta temperatura, como hornos industriales, hornos de tratamiento térmico, hornos de acero, hornos de fundición de vidrio, etc., para mejorar la eficiencia energética de los equipos y reducir el consumo energético.

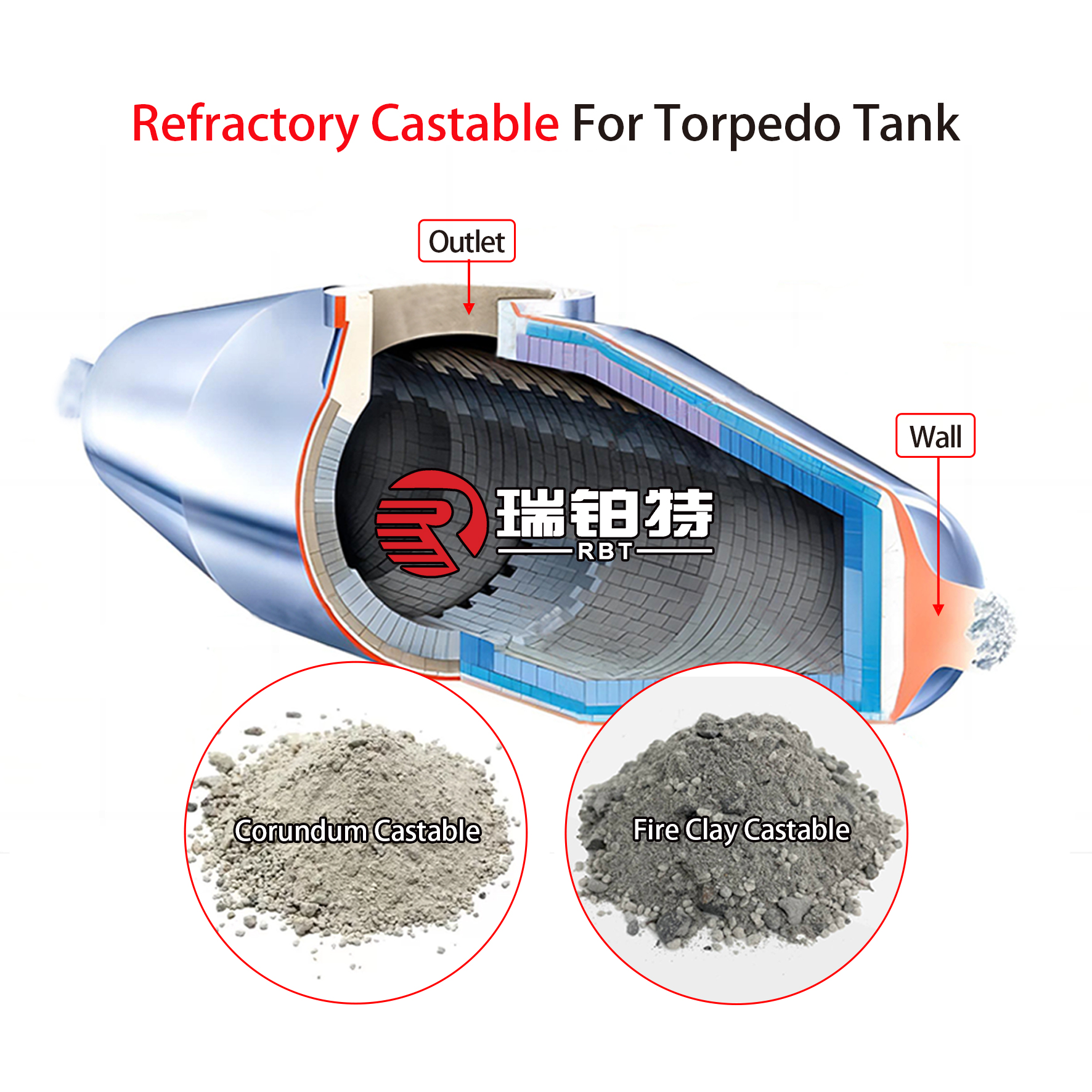

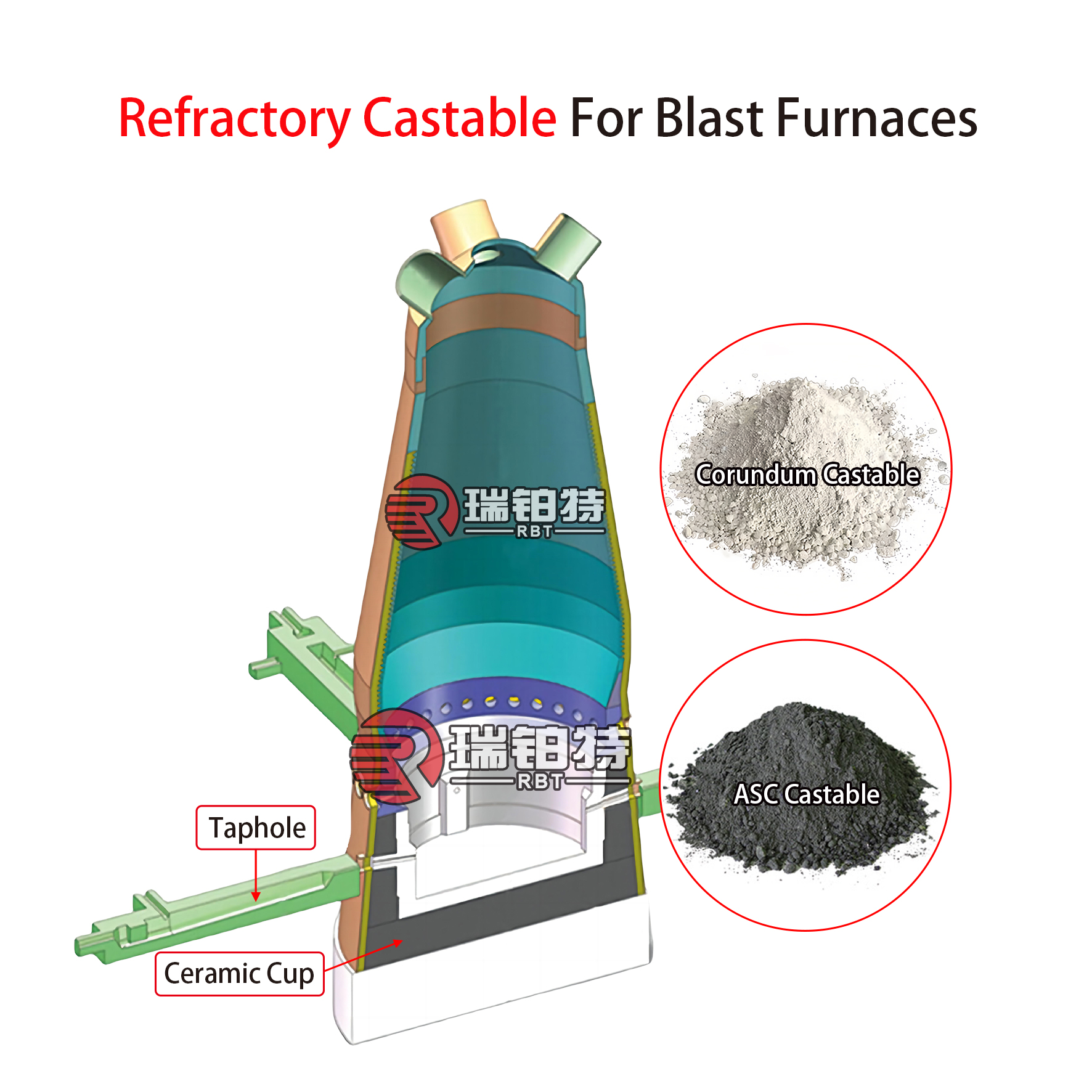

9. Corindón moldeable:Gracias a su excelente rendimiento, el corindón colable se ha convertido en la opción ideal para piezas clave de hornos térmicos. Sus características incluyen alta resistencia, alta temperatura de ablandamiento bajo carga y buena resistencia a la escoria. Su temperatura de uso general es de 1500-1800 °C.

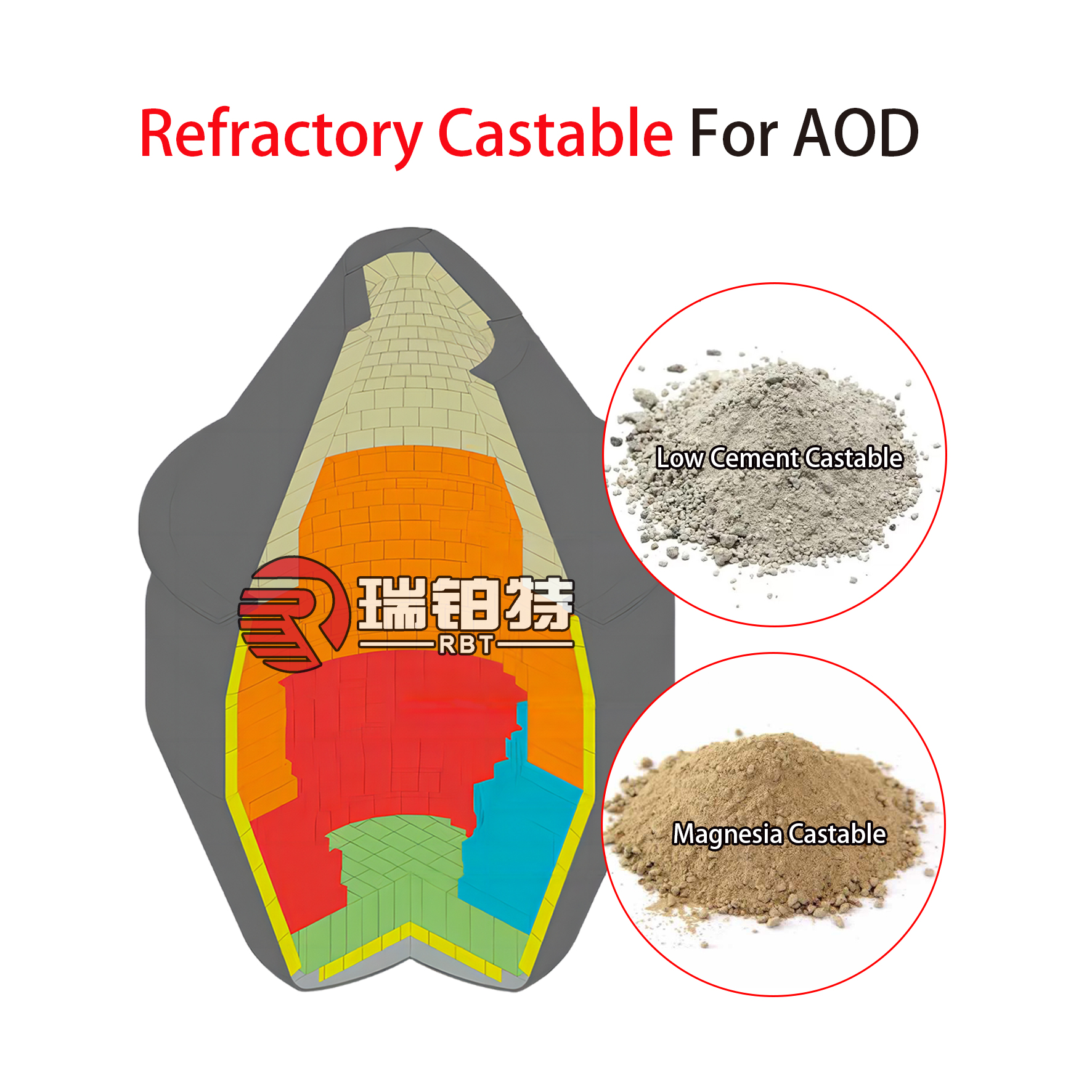

10. Magnesio moldeable:Se utiliza principalmente en equipos térmicos de alta temperatura. Presenta una excelente resistencia a la corrosión por escoria alcalina, un bajo índice de potencial de oxígeno y no contamina el acero fundido. Por lo tanto, presenta una amplia gama de aplicaciones en la industria metalúrgica, especialmente en la producción de acero limpio y en la industria de materiales de construcción.

11. Arcilla moldeable:Sus principales componentes son clínker de arcilla y arcilla combinada, con buena estabilidad térmica y cierta refractariedad, y un precio relativamente bajo. Se utiliza a menudo en el revestimiento de hornos industriales generales, como hornos de calentamiento, hornos de recocido, calderas, etc. Puede soportar una cierta temperatura de carga térmica y contribuye al aislamiento térmico y la protección del cuerpo del horno.

12. Hormigones secos:Los hormigones secos se componen principalmente de áridos refractarios, polvos, aglutinantes y agua. Entre los ingredientes comunes se incluyen clínker de arcilla, clínker de alúmina terciaria, polvo ultrafino, cemento CA-50, dispersantes y agentes impermeabilizantes silíceos o feldespáticos.

Los hormigones secos se pueden clasificar en diversos tipos según sus usos e ingredientes. Por ejemplo, los hormigones secos impermeables se utilizan principalmente en celdas electrolíticas de aluminio, lo que previene eficazmente la penetración de electrolitos y prolonga su vida útil. Además, los hormigones refractarios secos son adecuados para ferretería, fundición, industria química, metales no ferrosos y otras industrias, especialmente la siderúrgica, como la boca frontal del horno rotatorio, el horno de desintegración, la tapa del cabezal del horno y otras piezas.

Perfil de la empresa

Shandong Robert New Material Co., Ltd. Se encuentra en la ciudad de Zibo, provincia de Shandong, China, y es una base de producción de materiales refractarios. Somos una empresa moderna que integra investigación y desarrollo, producción, ventas, diseño y construcción de hornos, tecnología y exportación de materiales refractarios. Contamos con equipos completos, tecnología avanzada, sólida capacidad técnica, excelente calidad de producto y una excelente reputación.Nuestra fábrica cubre más de 200 acres y la producción anual de materiales refractarios moldeados es de aproximadamente 30.000 toneladas y de materiales refractarios sin moldear es de 12.000 toneladas.

Nuestros principales productos de materiales refractarios incluyen:materiales refractarios alcalinos; materiales refractarios de aluminio y silicio; materiales refractarios sin forma; materiales refractarios térmicos aislantes; materiales refractarios especiales; materiales refractarios funcionales para sistemas de colada continua.

Los productos de Robert se utilizan ampliamente en hornos de alta temperatura para metales no ferrosos, acero, materiales de construcción, productos químicos, energía eléctrica, incineración de residuos y tratamiento de residuos peligrosos. También se utilizan en sistemas de acero y hierro como cucharas de cocción, hornos de arco eléctrico (EAF), altos hornos, convertidores, hornos de coque y altos hornos calientes; hornos metalúrgicos no ferrosos como reverberadores, hornos de reducción, altos hornos y hornos rotatorios; hornos industriales para materiales de construcción como hornos de vidrio, hornos de cemento y hornos de cerámica; y otros hornos como calderas, incineradores de residuos y hornos de calcinación, con excelentes resultados. Nuestros productos se exportan al Sudeste Asiático, Asia Central, Oriente Medio, África, Europa, América y otros países, y hemos establecido una sólida base de cooperación con numerosas empresas siderúrgicas de renombre. Todos los empleados de Robert esperan sinceramente trabajar con usted para lograr un beneficio mutuo.

Preguntas frecuentes

¿Necesitas ayuda? Visita nuestros foros de soporte para encontrar respuestas a tus preguntas.

Somos un fabricante reconocido, especializado en la producción de materiales refractarios desde hace más de 30 años. Nos comprometemos a ofrecer el mejor precio y el mejor servicio preventa y posventa.

Para cada proceso de producción, RBT cuenta con un sistema completo de control de calidad que evalúa la composición química y las propiedades físicas. Realizamos pruebas a los productos y les enviamos el certificado de calidad junto con ellos. Si tiene requisitos especiales, haremos todo lo posible por adaptarnos a ellos.

Nuestro tiempo de entrega varía según la cantidad. Sin embargo, nos comprometemos a enviarlo lo antes posible con calidad garantizada.

Por supuesto, ofrecemos muestras gratuitas.

Sí, por supuesto, le invitamos a visitar la empresa RBT y nuestros productos.

No hay límite, podemos brindarle la mejor sugerencia y solución según su situación.

Fabricamos materiales refractarios desde hace más de 30 años, contamos con un sólido soporte técnico y una amplia experiencia, podemos ayudar a los clientes a diseñar diferentes hornos y brindar un servicio integral.